한국기계연구원 부설 재료연구소 이동원 박사팀‥미개발 분야서 쾌거, 내년 대량생산 추진

"스펀지 티타늄 제련기술을 국산화하면서 그간 세계 시장에서 뒤처졌던 국내 관련 산업이 선진국을 바짝 추격할 수 있게 됐습니다. 이제 스펀지 티타늄의 자체 제련기술에 힘입어 산업 각 분야의 제품 발전과 기술 개발의 높은 효율을 기대합니다. "

지난달 말,경남 창원시에 자리 잡은 한국기계연구원 부설재료연구소(소장 직무대행 김병기)의 연구실. 이동원 박사는 국내 최초로 제조된 60㎏의 스펀지 티타늄 너비를 줄자로 재면서 이같이 자신감을 내비쳤다.

지난해 10월 대형 열처리 반응기 플랜트 제작업체인 ㈜옥산IMT(대표 조동원)와 산·연 공동연구 계약을 맺은 이곳은 올 여름 티타늄의 원소재인 스펀지 티타늄을 제련할 수 있는 양산기술을 국내에서 처음으로 개발하는 데 성공했다. 파일럿 양산장비의 규모는 배치(batch)당 100㎏ 수준. 이르면 내년부터 ㈜옥산IMT의 투자로 배치 당 3t 규모의 양산체계가 정립될 전망이다.

이번 연구를 총괄 지휘한 이 박사는 "향후 수출 등 시장 확대를 위해 연간 1000t 규모까지 생산량을 점진적으로 증대할 계획"이라고 밝혔다.

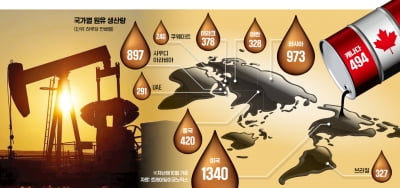

티타늄은 자동차ㆍ항공우주ㆍ석유화학ㆍ해양플랜트ㆍ토목건축ㆍ생활용품ㆍ생체기술ㆍ분말야금기술 등 산업 전반에서 널리 활용되고 있다. 스펀지 티타늄은 이러한 부품소재 제조를 위한 초기 원소재. 국내 티타늄 시장은 약 3000억원 규모로 연간 약 7000t이 움직이는 '매머드 마켓'이다. 하지만 초기 원자재인 스펀지 티타늄 제련분야는 일본,미국,러시아,중국이 기술을 독점했던 상황. 더욱이 2004년 전까지 저가로 수입이 가능했기 때문에 개발 필요성이 적었던 것도 사실이다.

그러나 항공우주 및 군수전략 소재로 부상함에 따라 최근 스펀지 티타늄의 수입 납기가 10개월로 늘어나고 가격이 불안정해지면서 상황이 달라졌다.

이런 시점에서 이 박사팀의 연구 성과는 가뭄의 단비와 같은 쾌거로 평가받고 있다. 국내에서는 미해결 분야였던 스펀지 티타늄 양산기술의 획득을 통해 연 10조원 규모인 세계 티타늄 시장에서 '메이드 인 코리아'의 저력을 떨칠 수 있게 됐기 때문이다.

이 같은 성과에는 이 박사의 이력도 큰 몫을 했다. 그는 재료연구소의 지원으로 러시아에서 박사과정을 밟을 당시,스펀지 티타늄 제조분야의 현지 최고 전문가를 지도교수로 맞아 기술을 전수받는 뜻하지 않은 행운을 얻었었다. 그때의 경험이 이번 연구에서 길잡이 역할을 한 것. 여기에 ㈜옥산IMT 사내 전담 연구원들의 엔지니어링 기술력과 적극적인 개발노력이 큰 힘이 됐다.

이 박사팀의 R&D 여정에는 아직도 남아있는 과제가 많다. 이 박사는 "공정 제어를 통해 현재 99.6~99.8%인 스펀지 티타늄의 순도를 99.8% 이상에서 안정화시켜 세계 최고의 품질 기술을 달성할 것"이며, "에너지 소비가 적은 한국형 후속공정을 개발하겠다"고 지속적인 연구개발 의지를 보였고, 또한 "이 기술은 고부가가치 전략 원자재의 대형 제련기술로서 대기업 및 정부차원에서의 적극적인 관심과 지원이 필요한 시점"이라고 말했다.

양승현 기자 yangsk@hankyung.com