'눕힘형 팰릿' 위에서 조립 에어컨 속속 출하

미세먼지 기승으로 공기청정기 주문 10배 ↑

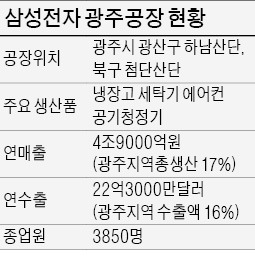

14일 삼성전자 광주 제2캠퍼스. 삼성전자는 2년 전부터 공장을 캠퍼스로 부르고 있다. 품질검사팀 직원 이영범 씨(36)는 쉴 새 없이 밀려드는 스탠드형 에어컨의 하자 여부를 살펴보느라 연신 이마에 맺힌 구슬땀을 훔쳐냈다. 에어컨은 삼성전자가 생산라인에 지난해 처음 도입한 ‘눕힘형 팰릿’ 위에서 조립돼 검사를 위해 세워진 채 출하장으로 속속 빠져나갔다. 특히 올해는 예년에 비해 기온이 높아 에어컨 주문량이 여름 성수기 수준인 하루 2000여대에 이르고 있다. 생산현장에서는 올여름 ‘에어컨 대박’이라며 즐거워하고 있다. 광주공장은 예년보다 한 달여 이른 이번 주말께부터 에어컨 라인을 1일2교대 풀가동에 들어가기로 했다.

광주공장은 자체 생산시스템인 제품을 눕혀놓고 정지상태에서 조립·검사하는 ‘눕힘형 팰릿’ 생산방식으로 생산성과를 내고 있다. 여기에 올해부터 한 라인에서 완성품을 생산하는 기존 ‘흐름방식’에서 모듈을 생산해 조립하는 ‘셀라인방식’으로 교체해 모듈생산시스템(MPS)을 구축했다. 에어컨과 공기청정기는 7개 셀라인에서 모듈을 생산해 완제품을 만든다. 공장 측은 “이를 통해 생산성 25%, 품질개선 50%의 성과를 냈다”고 소개했다. 올해는 모듈생산시스템을 에어컨 실내기·실외기 등 생산제품 전반으로 확대 적용할 계획이다. 또 작업누락과 중복작업을 방지하기 위해 제품 바코드를 확인한 후 작업하는 실수방지시스템도 도입했다.

이 같은 변화는 생산성을 높이고 미세한 하자까지 잡아내 가전제품의 프리미엄화를 더 강화하겠다는 삼성전자의 전략이 반영된 결과라는 분석이다. 이를 통해 삼성전자는 올해 생활가전 부문에서 글로벌 1위를 달성한다는 목표다. 송병인 광주공장 상무(제조그룹장)는 “광주공장이 삼성의 글로벌 가전사업장의 프리미엄화를 선도하는 전진기지가 되도록 위상을 다져나가겠다”고 강조했다.

광주=최성국 기자 skchoi@hankyung.com