"꿈의 금속 티타늄 가루 재활용…수입량 절반 절약"

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

과학기술프런티어

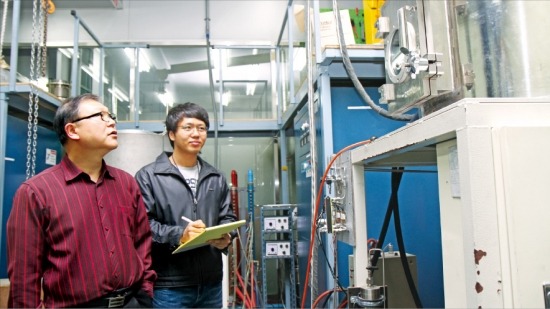

티타늄 스크랩 재생 기술 개발 문병문 생산기술연구원 수석연구원

가공 중 발생하는 가루

산소·불순물 제거한 후 다시 티타늄으로 만들어

티타늄 스크랩 재생 기술 개발 문병문 생산기술연구원 수석연구원

가공 중 발생하는 가루

산소·불순물 제거한 후 다시 티타늄으로 만들어

이런 상황에서 금속 가공 중에 발생하는 티타늄 조각을 재활용할 수 있는 기술이 국내에서 개발됐다. 문병문 한국생산기술연구원 수석연구원이 개발한 ‘티타늄 금속 재생 기술’이다.

생기원 인천지역본부에서 만난 문 연구원은 “전자기유도장치와 수소플라즈마를 이용해 불순물을 없애는 기술”이라며 “티타늄 잉곳(금속을 녹인 뒤 주형에 넣어 굳힌 것)을 깎아 제품화하는 과정에서 나오는 티타늄 스크랩(가루)을 다시 잉곳으로 만들 수 있다”고 설명했다.

○스크랩서 산소·불순물 걸러내

금속을 가공할 때 나오는 스크랩은 귀중한 자원이다. 하지만 철이나 알루미늄과는 달리 티타늄 스크랩은 국내에서 재활용되지 못했다. 기술이 없었기 때문이다. 문 연구원은 “스크랩을 잉곳으로 만들면 가격을 10배 더 비싸게 받을 수 있지만 재활용 기술이 없어 싼값에 일본에 넘겨야 했다”고 말했다. 이렇게 해외로 유출된 티타늄 스크랩은 해마다 1500~2000t에 달한다. 티타늄 잉곳 연간 수입량 4000t의 40~50%에 해당하는 양이다.

광물에서 티타늄을 추출해 잉곳을 만드는 것도 매우 까다롭지만 스크랩에서 잉곳을 만드는 것은 더 어렵다. 티타늄 스크랩은 금속 가공 과정에서 가스와 불순물에 오염되기 때문이다. 특히 기계 가공 중에 발생하는 열화 현상으로 인해 스크랩 내 산소 함량이 크게 늘어나는데, 이는 티타늄의 우수한 물성을 떨어뜨리는 요인이 된다.

그는 “순수한 티타늄을 만들기 위해선 산소와 각종 불순물을 제거해야 하는데, 티타늄은 산소와 매우 강하게 결합하려는 성질이 있어 이를 떼어내는 게 무척이나 어렵다”고 말했다. 2011년부터 문 연구원팀이 총력을 기울여 개발한 기술은 수소를 플라즈마 상태로 만드는 방법을 썼다. 수소 이온이 산소와 반응해 티타늄에서 산소를 떼어낼 수 있다. 각종 불순물 역시 플라즈마 방식으로 대부분 걸러낼 수 있다.

○티타늄 시장 3조5000억원

티타늄은 ‘꿈의 금속’으로 불린다. 티타늄처럼 가벼우면서도 강도가 뛰어난 금속이 없기 때문이다. 무게는 알루미늄과 철의 중간이지만 강도는 알루미늄의 6배, 철의 2배에 이른다. 다른 금속에 소량만 넣어도 훨씬 더 가벼우면서 튼튼한 합금이 만들어진다. 내부식성도 뛰어나다. 때문에 우주·항공 재료부터 안경테, 골프채, 테니스 라켓, 자전거, 시계, 인공관절, 인공뼈 등으로 널리 쓰인다.

문 연구원은 “티타늄은 국내 시장이 연 8000억원, 세계적으로는 3조5000억원”이라며 “수요는 점점 늘어나고 있기 때문에 시장 규모는 계속 커질 전망”이라고 말했다. 포스코가 2012년 카자흐스탄에 티타늄 공장을 세우면서 한국도 일본 러시아 미국에 이어 세계 네 번째로 티타늄 판재 일관 생산체제를 갖추게 됐다. 그는 “티타늄 가공이 늘어나면서 스크랩 발생량도 계속 늘어나고 있다”며 “이에 따라 스크랩으로 티타늄 잉곳을 만들 수 있는 기술을 개발하려는 경쟁이 세계적으로 벌어지고 있다”고 전했다.

문 연구원은 국내에서 금속 기술 전문가가 줄어들고 있는 것에 우려를 표했다. 전자산업을 비롯해 각 산업 분야에서 고순도 금속 수요가 늘어나고 있는데 이를 지원할 전문가가 그리 많지 않다는 것이다. 그는 “사람들이 최첨단만을 쫓다 보니 대학에서도 이런 쪽을 가르칠 수 있는 교수가 없다”며 “옛날 기술이 새로운 것과 만나서 발전하는데 지금은 옛날에 연구됐던 기초 기술 맥이 거의 끊길 위험에 처했다”고 지적했다.

임근호 기자 eigen@hankyung.com