[BIZ Success Story] 클래식의 품격 입은 가구… '스위스의 문화'가 되다

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

수십 년 지나도 그대로…

Best Practice

수제 가구회사 호르겐글라루스

Best Practice

수제 가구회사 호르겐글라루스

![[BIZ Success Story] 클래식의 품격 입은 가구… '스위스의 문화'가 되다](https://img.hankyung.com/photo/201712/AA.15502983.1.jpg)

◆시간을 이긴 내구성

![[BIZ Success Story] 클래식의 품격 입은 가구… '스위스의 문화'가 되다](https://img.hankyung.com/photo/201712/01.15506605.1.jpg)

1880년 취리히 인근 호르겐에 설립된 이 회사는 사업이 커지면서 1902년 취리히에서 차로 1시간가량 떨어진 글라루스로 공장을 확대했다. 그렇게 붙은 이름이 호르겐글라루스다. 현재는 글라루스 공장만 남아 있다.

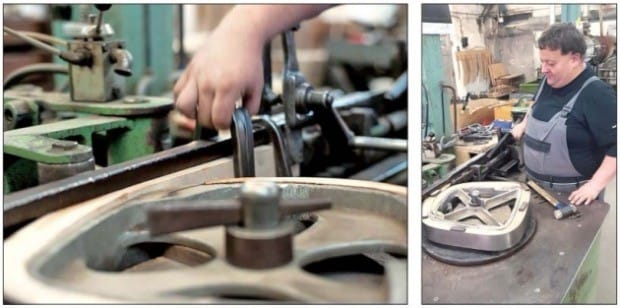

호르겐글라루스의 의자 만드는 과정은 200년 전통을 이어오고 있다. 핵심 DNA는 목재굽힘(우드벤딩) 기술이다. 100도의 스팀기계에서 2시간 동안 찐 나무를 틀에 넣고 휘게 해 원하는 곡선 모양을 만들어낸다. 16년째 벤딩 작업을 하고 있는 츄디 세프 씨는 “벤딩 작업이 쉬워 보여도 빠른 시간 안에 정확한 모양을 만들어내는 게 관건”이라며 “스위스에서 벤딩 기술을 갖고 있는 회사는 두 곳뿐”이라고 설명했다. 이후 10일 동안 건조 과정을 거친다. 벤딩과 건조 과정을 거친 나무는 더욱 단단해진다.

이 회사는 전통적인 제조기술에 최첨단 컴퓨터수치제어(CNC) 장비를 접목해 나무 표면을 기계로 정교하게 갈아 정확성을 높였다. 나사로 조이고, 스프레이 페인트칠을 하는 등 나머지 작업은 모두 손으로 직접 한다. 페인트칠은 벤딩 작업과 함께 가장 중요한 공정으로 꼽힌다. 얼룩 없이 나뭇결에 맞는 조화로운 색상을 내야 하기 때문이다. 마지막으로 호르겐글라루스 상표를 붙이면 하나의 작품이 완성된다.

◆디자인 협력 전략

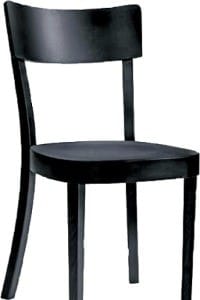

1926년 스위스 건축가 겸 가구디자이너 막스 어니스트 헤플리가 디자인한 의자는 단순미를 대표한다. 워너 막스 모저가 1934년 디자인한 의자는 등받이가 반달처럼 허리를 감싸고 있어 ‘카페 의자(Cafe Select)’로 불린다.

최근 호르겐글라루스의 스타일을 잘 보여주는 것은 헤인즈 위트스테인이 2007년 선보인 ‘마투라(matura)’ 의자다. 유선형 디자인을 배제하고 직선이 쭉쭉 뻗는 느낌을 살린 ‘사각형 디자인’이다.

호르겐글라루스는 새로운 디자인을 많이 내놓지 않는다. 기본적이고 고전적이면서 단순하고 시대를 초월하는 디자인을 추구하기 때문이다. 1918년으로 거슬러 올라가는 ‘클래식’ 디자인이 지금까지도 핵심 모델로 남아있을 정도다. 벵거 CEO는 “우리의 혁신은 디자인을 계속 개발하는 것이 아니라 품질을 향상시키는 것”이라고 강조했다. 그러면서 “우리는 더 가볍고 오래 지속되고 편안한 의자를 만들기 위한 품질과 기능 향상에 신경을 쓴다”고 덧붙였다.

◆경영난 겪자 전통으로 회귀

이케아 같은 대량 생산업체의 저가 공세를 이겨낸 두 번째 비결은 품질이다. 호르겐글라루스 의자 가격은 가장 싼 게 450스위스프랑이고 테이블은 3000스위스프랑(약 330만원)이 훌쩍 넘는다. 벵거 CEO는 “고객의 선택지는 두 가지다. 값싼 제품을 사거나 비싸지만 고품질 제품을 사는 것”이라며 “이케아 테이블에 호르겐글라루스 의자를 조합하는 것도 방법”이라고 말했다.

◆주문제작으로 비용 최소화

호르겐글라루스가 강조하는 또 다른 특징은 생산비용 최소화다. 이 회사는 글라루스 인근에서 100년 이상 자란 비치(너도밤나무)를 80%, 오크(참나무)를 18%가량 사용한다. 독일산 체리와 월넛(호두나무) 목재는 2%에 불과하다. 인근 지역에서 목재를 수급하기 때문에 그때그때 나무를 가져온다. 주문제작 방식이라 재고를 쌓아둘 필요도 없다.

본사의 생산 공장에는 50명 안팎의 직원이 10여 개 팀으로 나뉘어 각 제작 단계를 맡고 있다. 적은 인력이지만 오래 일한 노하우가 있기 때문에 작업 속도가 매우 빠르다고 벵거 CEO는 자부한다. 오히겐 바흐만 씨(76)는 이곳에서만 55년 일한 베테랑이다. 그는 오전에만 출근해 필요한 감독과 지시를 하고 있다. 이 회사는 한 해 평균 의자 2만5000개, 테이블 1만 개를 제작한다. 하루 생산량 기준으로 의자 100개까지 생산 가능하다.

현재 매출의 70%는 기업 공공기관 등 B2B(기업 간) 시장에서 나온다. 개인 고객은 30% 정도다. 스위스 이외에 독일 오스트리아 리히텐슈타인 홍콩에 판매지점을 두고 있다. 벵거 CEO는 “스위스 전통 가구답게 국내 매출이 압도적이지만 글로벌 매출도 매년 증가하고 있다”고 설명했다.

일본과 중국 등 아시아 내 수요가 증가하고 있지만 홍콩 이외에 지점을 늘릴 계획은 현재로선 없다. 2018년 평창 동계올림픽 기간 용평리조트에 설치될 스위스 국가홍보관인 ‘스위스 하우스’에 호르겐글라루스 의자와 테이블이 사용될 예정이다.

글라루스=허란 기자 why@hankyung.com