중국 철도 부품사와 합작

쑤저우에 IMS 생산공장

현대차·한국GM·프랑스 르노 등

국내외 완성차업체에 공급

올 매출 400억 기대

드림텍은 지난해 9월 60억원을 들여 중국 장쑤성 쑤저우에 연면적 3300㎡ 규모로 지은 중국 공장 가동을 본격화한다고 24일 발표했다. 중국 철도 부품 제조회사인 판다세이코가 30억원 상당의 설비를 투자하고, 드림텍이 특허기술(기술료 30억원 평가)을 제공했다. 드림텍은 이 공장에서 생산한 IMS를 중국에 진출한 한국 기업과 중국 자동차부품 제조기업에 납품한다.

IMS는 핸들을 움직여 바퀴를 좌우로 움직이게 하는 조향장치의 핵심부품이다. 한 번 장착하면 반영구적으로 사용하기 때문에 재질이 단단해야 한다. 핸들 조작 시 장치가 위·아래·좌·우로 매끄럽게 움직일 수 있도록 부품 간 빈틈도 없어야 한다.

김오승 부사장은 “주요 부품인 파이프와 샤프트 사이에 틈이 있으면 핸들 방향 전환에 문제가 생기기 때문에 부품 간 오차 범위인 3마이크로미터(㎛·100만분의 1m)를 넘기지 않는 것이 중요하다”며 “여러 개의 부품이 있어 문제가 생겨도 보완할 수 있는 브레이크 패드와 달리 IMS는 보조 장치가 없어 튼튼하고 정밀하게 만들어야 한다”고 설명했다.

드림텍은 지난해 IMS를 국내 자동차부품 회사에 공급해 연매출 326억원을 올렸다. 한국GM과 현대·기아차 등 국내 IMS 시장의 35%, 중국 상하이GM과 프랑스 르노자동차 등 해외 시장의 11%를 차지한다.

국내외 자동차 업체들이 이 회사 제품을 선호하는 것은 차별화된 기술 때문이다. IMS는 주요 부품인 둥근 막대 모양의 파이프와 샤프트 양쪽에 고리 형태의 방향 전환 부품(요크) 네 개가 연결돼 있다. 대부분 회사는 6개 부품을 용접해 IMS를 만든다.

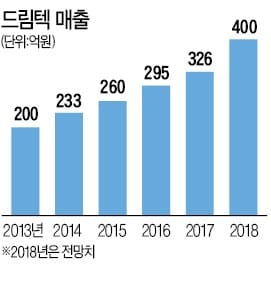

드림텍은 이런 제조 방식을 탈피해 2006년 세계 최초로 용접 없이 일체형으로 만드는 다단계 압조성형기술을 개발했다. 열을 가하지 않고 상온에서 단조 공법으로 만들기 때문에 생산량을 분당 1개에서 30개로 늘렸다. 일체형이어서 용접 부위가 마모되거나 파손될 우려도 없다. 이 기술로 2008년부터 제품을 생산, 공급해 10년 만에 연 매출을 네 배로 높였다.

지난해 6월에는 산업통상자원부 연구과제 ‘경제협력권 산업육성 사업(기술개발)’을 수행해 성과를 냈다. IMS에 들어가는 베어링을 볼이 아닌 막대기 모양으로 만들어 내구성과 내마모성을 높인 ‘비대칭 정밀 조향 스틸요크 부품 및 모듈 기술’개발에 성공했다.

올 하반기엔 100억원을 들여 부품 조립설비를 갖춘다. 김 대표는 “지난해까지 200억원을 투자해 자동화설비를 도입했는데 올해는 조립설비를 갖춰 400억원의 매출을 올리겠다”고 강조했다.

아산=강태우 기자 ktw@hankyung.com