씨메스가 만든 로봇 '눈'…공장 자동화 '해결사'

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

사물을 3차원으로 인식

변수 많은 공정도 수행

물류 등 다양한 분야 수요

다품종 소량생산에도 적합

변수 많은 공정도 수행

물류 등 다양한 분야 수요

다품종 소량생산에도 적합

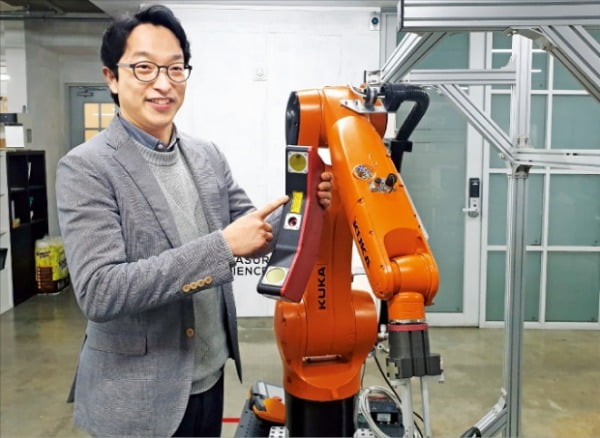

씨메스는 로봇에 ‘눈’을 달아주는 기업이다. 3차원 비전 센서를 설치해 기존 로봇과 소프트웨어로 연동하면 로봇이 사물을 인식해 대응한다.

현대자동차 LG전자 등 대기업 공장에서도 씨메스의 ‘눈’이 달린 로봇이 활약하고 있다.

이성호 씨메스 대표는 “3차원 비전 센서를 활용하면 자동화가 어려웠던 공정에서도 로봇을 사용할 수 있다”며 “2~3년 안에 증권시장 상장을 목표로 기업을 키울 것”이라고 말했다.

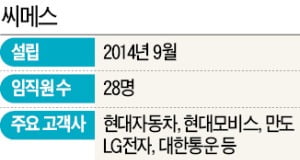

씨메스는 연구원 출신인 이 대표가 2014년 설립한 로봇제어 기술 기업이다. 이 대표는 이스라엘 액정표시장치(LCD) 검사장비 기업 오보텍에서 일하다 동료들과 함께 회사를 세웠다. 처음에는 작은 물체를 3차원으로 인식하는 검사장비를 주로 납품했다. 5~10㎛(1㎛=100만분의 1m)까지 작은 물체를 3차원으로 인식해 불량을 검사하는 장비다. 극도로 작은 물체를 인식하는 3차원 스캐너가 핵심 기술이다.

3차원 스캐너와 로봇 제어기술을 결합해 개발한 게 씨메스의 ‘비정형 3차원 로봇 제어’ 시스템이다. 이 시스템을 활용하면 로봇이 개별 사물을 인식해 규칙이 정해지지 않은 업무도 처리할 수 있게 된다. 기존엔 기계로 할 수 없어 사람이 대부분 수행했다.

자동차 부품기업 만도의 사례가 대표적이다. 만도는 자동차 부품을 팰릿(화물 운반용 받침대)에 놓는 작업을 씨메스의 로봇제어 기술을 활용해 자동화했다. 기존엔 팰릿 모양이 저마다 달라 사람이 하던 일이었다. 10㎏이 넘는 부품을 하루 종일 들었다 놨다 해야 하기 때문에 작업자 부상도 잦았다. 이 대표는 “세 명이 3교대로 해오던 일을 로봇으로 대체한 사례”라며 “스캐너와 소프트웨어의 초기 설치비용이 노동자의 1년치 임금과 비슷한 수준이어서 비용도 절감된다”고 설명했다.

씨메스의 로봇제어 기술은 다품종 소량생산에도 적합하다는 게 회사 측의 설명이다. 소품종 대량생산에 적합한 기존 공장자동화 기술과는 다르다. 이 대표는 글로벌 신발 브랜드를 생산하는 고객사의 사례를 예로 들었다.

기존 생산공정에선 신발 밑창에 본드를 바를 때 같은 쪽, 같은 사이즈의 밑창을 모아서 한꺼번에 생산했다. 로봇이 동일한 동작만 반복할 수 있었기 때문이다. 씨메스의 로봇제어 기술을 활용하면 왼쪽과 오른쪽, 큰 사이즈와 작은 사이즈가 불규칙하게 나와도 문제없다. 개별 밑창의 모양을 인식해 본드를 바른다.

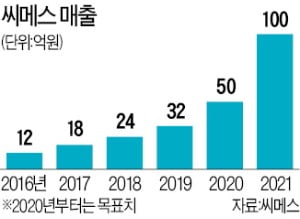

초기부터 대기업 고객사를 확보해 꾸준한 실적을 내면서 증권시장 상장 계획도 세웠다. 지난해 삼성증권을 상장 주관사로 선정해 내년 또는 후년 상장할 계획이다. 이 대표는 “신발 등 노동집약적인 소비재와 자동차를 넘어 물류 등 다양한 분야로 비정형 공장자동화 수요가 확대될 것”이라며 “기업이 자체 공정에 맞는 시스템을 찾아서 쓸 수 있도록 로봇제어 기술을 표준화하는 데 주력하겠다”고 설명했다.

나수지 기자 suji@hankyung.com

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)