가상공간서 중장비 성능 테스트…한치의 오차 없는 크레인 만든다

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

테크 & 사이언스

獨연구소, 시뮬레이터 SW 개발

실제 스펙 맞춰 수학 방정식 세워

최적 시제품 제작해 원가 절감

5G 스마트공장 네트워크 검증도

獨연구소, 시뮬레이터 SW 개발

실제 스펙 맞춰 수학 방정식 세워

최적 시제품 제작해 원가 절감

5G 스마트공장 네트워크 검증도

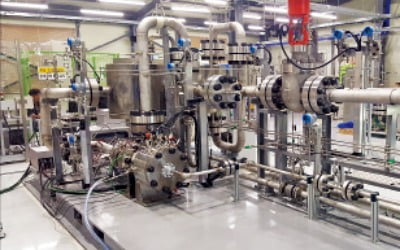

유럽 최대 응용기술 연구기관인 독일 프라운호퍼 산하 산업수학연구소(ITWM)는 ‘디지털 트윈’ 기술로 중장비 성능을 테스트할 수 있는 시뮬레이터 ‘하드웨어 인더루프(HIL)’를 개발했다고 이달 초 발표했다. 디지털 트윈은 실제 장비 등의 물리·화학적 성질을 가상공간에 똑같이 구현하는 기술로 미래형 스마트공장을 현실화하는 핵심 소프트웨어다.

크리스티안 잘치히 프라운호퍼ITWM 프로젝트매니저(PM)는 “HIL 시뮬레이터는 크레인, 콘크리트 펌프 등 모든 종류의 중장비 제작에 쓸 수 있으며 시제품을 최적화해 제조원가를 줄이는 데 도움을 준다”고 말했다.

중장비의 사양(스펙)과 관련한 데이터를 확보하는 것이 HIL 시뮬레이터 제작의 첫 단계다. 엔진 성능, 본체 강도, 무게, 지브(크레인 등의 팔 부위)의 물리적 요소, 전자공학·수력학 데이터 등을 토대로 수학적 방정식을 만들어 소프트웨어로 통합한다. 디지털 트윈의 기본 골격을 마련하는 작업이다.

다음엔 다수의 컨트롤러(조이스틱 등)를 통해 장비 성능을 점검한다. 3차원(3D) 그래픽으로 장비의 세부적인 움직임을 그대로 재현하는 것이다. 작업 과정에서 지브의 토크나 가속도, 본체에 가해지는 압력, 전체 케이블 상태 등 데이터를 실시간으로 검증한다.

지브 관절 부위 케이블이 파손되는 등 갑작스럽게 고장나는 상황에 대한 시뮬레이션도 가능하다. 예를 들면 대형 트럭에 실린 컨테이너에서 액체가 흘러나와 컨테이너가 흔들리거나 도로가 울퉁불퉁해 컨테이너가 요동칠 때의 상황을 가정하고 기술적 대책을 마련하는 식이다. 잘치히 PM은 “현실에서는 이런 상황까지 모의실험을 할 수 없지만 HIL 시뮬레이터에선 가능하다”고 설명했다. 기존에 쓰고 있는 중장비의 성능을 유지하면서 크기와 부피를 작게 해 기동성을 높이는 데도 이 시뮬레이터가 쓰일 수 있다고 그는 덧붙였다.

프라운호퍼ITWM은 제조업체로부터 의뢰를 받으면 장비 스펙에 맞춘 HIL 시뮬레이터를 개발하고 수개월간 테스트한 뒤 결과를 알려준다. 테스트 전 과정에서 업체 관계자와 긴밀히 소통하는 것을 원칙으로 한다. 프라운호퍼ITWM은 HIL 시뮬레이터를 5세대(5G) 이동통신 기술과 접목하는 연구도 최근 시작했다. 스마트공장이 실제로 가동되려면 디지털 트윈뿐 아니라 5G 기반 사물인터넷(IoT) 네트워크가 원활히 작동해야 하기 때문이다. 공장 내 모든 장비에 부착된 5G 신호 수신기와 중앙관제시스템의 송신기 인터페이스를 HIL 시뮬레이터와 통합해 네트워크 성능을 사전에 검증하는 프로젝트다.

프라운호퍼는 독일 전역에 ITWM을 포함해 총 74개의 연구소를 두고 있다. 2만8000여 명의 연구 및 행정 인력이 ‘기업 도우미’를 자처하며 응용기술을 개발하고 있다. 지난 12일 과학기술정보통신부 산하 국가과학기술연구회(NST)가 주관한 수소 기술 콘퍼런스에 프라운호퍼ISE·IKTS·IFF·CSP 등 5개 연구소가 참여해 기술 협력 방안을 논의했다. 이 행사엔 현대자동차, 두산, BMW, 지멘스 등 국내외 대기업과 울산과학기술원(UNIST)이 참여했다.

이해성 기자 ihs@hankyung.com

!['국제대전' 임진왜란, 승자는 누구인가 [윤명철의 한국, 한국인 재발견]](https://img.hankyung.com/photo/202011/01.24420888.3.jpg)

![우리가 몰랐던 임진왜란의 이면, 동아시아 질서의 재편 [윤명철의 한국, 한국인 재발견]](https://img.hankyung.com/photo/202011/01.24345548.3.jpg)

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)