AI 활용한 반도체 생산시설도 구축해 ... 전방위 AI 업체로 거듭나

이런 파워트레인 생산에서 AI 구축은 핵심 과제입니다. 공장에는 20개의 조립 라인이 갖춰져 있고 40~50개의 제조 장비가 설치돼 있습니다. AI는 생산 과정에서 부품의 결함과 조립 공정의 오작동을 정확히 집어내는 역할을 합니다. 구체적으로 AI는 기계에서 수집되는 많은 양의 데이터를 분석해 결함의 근본 원인을 쉽게 찾을 수 있도록 도와줍니다. 결함을 찾으면 공장 작업자에게 문제가 있음을 알리고 실패 원인을 대시 보드로 전송해 직원이 상황을 신속하게 해결할 수 있도록 합니다. 이 공장에서 테스트해본 결과 매년 240만 달러의 비용을 절감할 것으로 계산됩니다. 보쉬는 전 세계 240개 공장에 AI를 모두 설치하면 매년 최대 5억 달러의 비용을 절감할 것으로 예상합니다.

전기차 시대 AI가 생산 공정 지배

가장 큰 장점은 물론 실시간 보고입니다. 결함의 원인을 빨리 찾을 수 있다면 최대한 빨리 수정할 수 있는 겁니다. 일본 자동차 업체 도요타는 전 종업원이 불량품을 찾기 위한 감시자가 되는 도요타 생산 방식으로 유명해졌습니다. 도요타 생산 방식은 자동차 업계에서 생산 효율을 높이기위한 기법으로 알려져 왔습니다. 현장에서 품질이 좋은지 안좋은지 여부를 확인하기 위해 담당 직원이 라인을 정지시키기도 했습니다. 낭비를 없애고 품질 검사를 정확하게 하고 불량품을 없애는 게 생명이었습니다.보쉬는 도요타 방식의 종언을 예고합니다. 보쉬는 이런 모든 작업을 AI가 하도록 바꿨습니다. 전기차로 변화하는 상황에서 자동차의 부품 생산 방식은 이제 AI에게 맡겨야 한다는 게 보쉬의 생각입니다. 석유와 내연기관이 이전의 가솔린차를 움직였다면 이제 전기와 AI가 자동차를 움직이는 세상으로 바뀔 모양입니다. 이런 과정에서 도요타 생산 방식이 아닌 보쉬 생산 방식이 유행할 것으로 생각해봅니다.

2025년까지 모든 제품을 AI의 지원 받아 생산

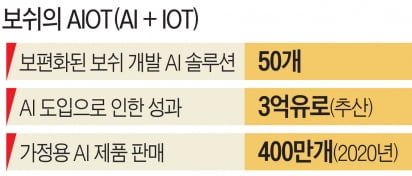

보쉬는 지난해에 제품의 90% 이상에 네트워크 지원이 되는 체제를 구축했다고 말합니다. 이 체제는 인공지능이 도입되면서 갈수록 더욱 지능화될 것입니다. 2025년까지 보쉬의 모든 제품은 AI를 포함하거나 AI의 도움을 받아 개발되거나 생산될 것이라고도 말합니다.새로운 차량용 실내 감시시스템도 선보입니다. 눈꺼풀의 움직임과 시선, 머리 위치 등을 통해 운전자가 나른하거나 스마트폰 보는 것을 감지하고 운전자에게 위험 상황을 경고하는 시스템입니다. 차량 내부를 관찰해 승객이 몇 명 탑승하고 있으며 어느 좌석에 어떠한 자세로 앉아 있는지 감지합니다.

보쉬는 지난해 AI를 통해 일본에서 농작물 병해 예측 서비스를 시작하기도 했습니다. 자동차에 쓰이는 센서를 탑재한 전용 장비를 비닐하우스에 설치해 온도 및 이산화탄소 농도 등을 기반으로 토마토나 오이 등의 특정 농작물 병해 발생 위험을 산출하는 시스템입니다. 이를 통해 언제 농약을 살포해야 하는지를 알게 된다고 합니다. 오븐 등 AI가 내장된 전자 제품도 내놓습니다. 자동차 부품업체의 놀라운 변신입니다. 이제 보쉬는 자동차 부품업체에서 AI 전문 업체로 새로운 도약을 꿈꾸고 있습니다.

오춘호 연구위원