KAI, 항공소재개발연합 확대, 첨단 항공소재 국산화 가속

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

’30년까지 항공소재 국산화율 50% 목표, 약 7,500억 원 수입대체 효과

원가절감은 물론 수급안정 통한 생산일정 단축 및 수출확대 기대

원가절감은 물론 수급안정 통한 생산일정 단축 및 수출확대 기대

KAI는 20일 서울공항에서 개최되는 서울 국제 항공우주 및 방위산업 전시회(ADEX)에서 ‘항공소재개발연합’의 항공우주소재 국산화 성과를 발표하고 20여 개 기관과 기술 교류회를 개최했다.

항공소재개발연합은 2019년 국내 항공우주산업 발전과 소재 국산화를 위한 협력체계 구축 목적으로 출범했고, 2020년 현재 KAI를 포함하여 총 20개 기관이 참여하고 있다.

이번 기술교류회에서는 강남제비스코, 진합, 한화컴파운드, KCC 등 신규 9개 업체가 항공소재개발연합에 동참한다.

KAI는 1,800여 종의 소재와 표준품 중 2030년까지 사용 빈도가 높은 상위 50% 품종(900여 종)을 국산 소재로 대체한다는 목표다.

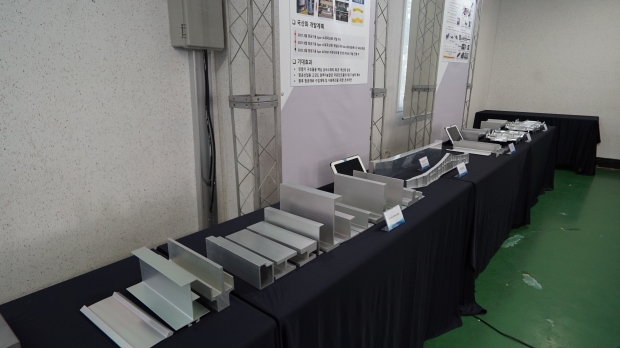

2019년 이후 소재 국산화를 추진한 결과, 알루미늄 압출재와 티타늄 압연재, 분말 등 항공소재 20종과 기계류, 전장류, 배관류의 표준품 15종 등 총 35종의 국산화가 완료됐다.

국산화 품목은 항공기에 사용 가능한 QPL(인정품목록)에 등재되어 KF-21 생산에 사용되고 있는데, 외산 구매 대비 원가는 40%가 절감됐다.

현재 항공용 소재부품 국산화는 금속재(알루미늄, 티타늄, 티타늄 분말), 복합재(수지, 에폭시, 경화제), 표준품(기계, 배관, 전장), 기능재(도료, 실런트) 등 다양한 분야에서 추진 중이다.

항공용 소재는 가벼우면서도 높은 강도와 내구성, 내열성 등의 특성을 갖추고 있어 레이더, 엔진, 스텔스 기술 등과 함께 기술이전이 제한되는 핵심기술로 분류된다.

국산화에 성공하면 소재 자체의 부가가치가 크기 때문에 내재된 경제효과 및 고용창출 효과도 큰 것이 특징이다. 특히 원가경쟁력은 물론 소재 수급의 안정을 통해 생산일정을 단축하고 수출 경쟁력도 제고된다.

특히 국내 항공용 소재 시장은 1조 1,200억 원 규모로 매년 증가할 것으로 예상되기 때문에 소재 국산화가 필수다.

KAI 관계자는 “소재부품 국산화를 통한 수입대체 효과는 2030년까지 약 7,500억 원 규모로 예상”된다며, “납기는 30% 이상 단축되며, 민수로 확대 시 효과는 군수의 2배 이상 커질 것”으로 전망했다.

KAI는 KF-21 생산에 국산 알루미늄 사용은 물론 T-50, KUH, LCH, LAH에도 적용할 계획이다.

또한, 국내 업체에 항공산업 납품실적(track record)을 제공함으로써 보잉이나 에어버스의 소재부품 공급업체로 참여할 수 있도록 지원할 계획이다.

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)