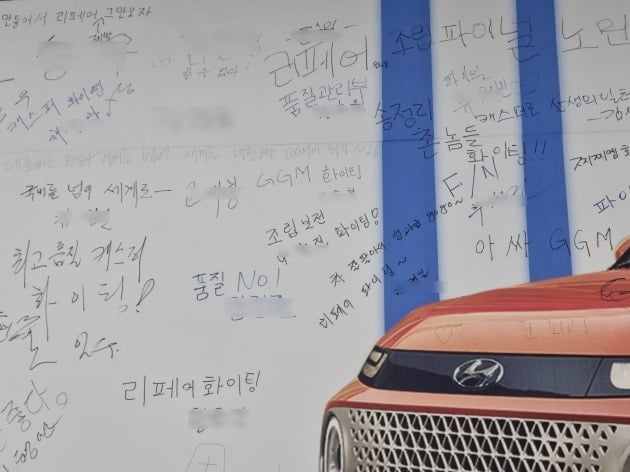

100% 최첨단 자동화 설비로 이뤄진 차체공장에선 로봇이 사람 대신 분주히 움직였다. 부품을 배달하다 사람이 지나가면 멈추는 무인운반로봇(AGV)도 눈에 띄었다. 조립공장 컨베이어 벨트에선 직원 2~3명이 캐스퍼 한 대씩 맡아 부품들을 조립하고 있었다. 공장 직원들은 대체적으로 앳된 모습이었다. GGM 생산직 직원의 평균 연령은 28세로 MZ(밀레니얼+Z) 세대 비중이 약 80%다. 타 업체와 비교해 현저하게 높다.

대부분 20대 직원들로 구성된 이곳 조립공장은 분위기가 확연히 달랐다. 아직 기름때가 묻지 않은 기계 설비들, 깔끔하고 밝은 실내 분위기에다 또래끼리 일하는 편안함이 느껴졌다. 직원들은 도란도란 이야기 웃음꽃을 피우며 작업을 이어갔다. 조립공장 직원 이모 씨(29)는 "또래 친구들과 일하니 아무래도 분위기가 좋다"고 했다. 그는 "신식 공장이라 삐걱대는 소리도 없고, 근무하는데 안전한 기분이 들어 안심된다"고 말했다.

GGM 생산직 직원들의 평균 연령은 28세. 직원 절반 이상이 20대로 고등학교를 갓 졸업한 스무살도 있다. 이들은 대부분 지역 발전을 위한 '광주형 일자리' 사업의 일환으로 올해 3~5월 채용됐다. 광주·전남 출신 비율이 93.4%에 달한다.

김영권 GGM 생산본부장은 "GGM에는 수평적 문화가 있다"고 귀띔했다. GGM의 최대 장점인 생산라인 유연화를 가능케 한다는 설명이다. 또 4시간에 한 번씩 엔진 조립에서 휠 조립과 같이 파트를 이동하는 작업 방식으로 직원들이 어떤 작업에 투입돼도 원활하게 대응할 수 있게끔 하려 한다고 김 본부장은 부연했다. 현재 부분적으로 시행 중이나 품질 안정화가 되는 올해 말 혹은 내년 초쯤엔 전 직원 대상으로 이 같은 작업 방식을 적용할 계획이라고도 했다.

김 본부장은 "혼류생산만으로 생산 유연화를 이뤘다고 볼 수 없다"며 "노동 인력 유연화가 동반돼야 비로소 생산 유연화가 가능한 것"이라고 말했다. 실제 GGM은 지난 9월15일 양산 돌입 후 2개월 만에 가동률 98%, 합격률 90%를 넘기는 등 빠르게 생산성을 높이고 있다. 혼류생산도 가능하다. 현재는 캐스퍼 한종만 생산하고 있지만 별도 라인 구축 없이 작은 차부터 큰 차, 전기·수소차까지 생산할 수 있다.

GGM은 지난 4월 공장 준공 이후 약 4개월 만인 지난 9월 양산 1호차 생산에 성공한 뒤 빠르게 가동률을 높이고 있다. 올해는 1만2000대, 내년에는 7만대를 생산하는 게 목표다. 박광태 GGM 대표는 "상생을 실천하고 최고 품질을 확보해 광주글로벌모터스(GGM)가 세계 최고의 자동차 생산 전문기업으로 발전할 수 있도록 하겠다"고 강조했다.

광주=신현아 한경닷컴 기자 sha0119@hankyung.com