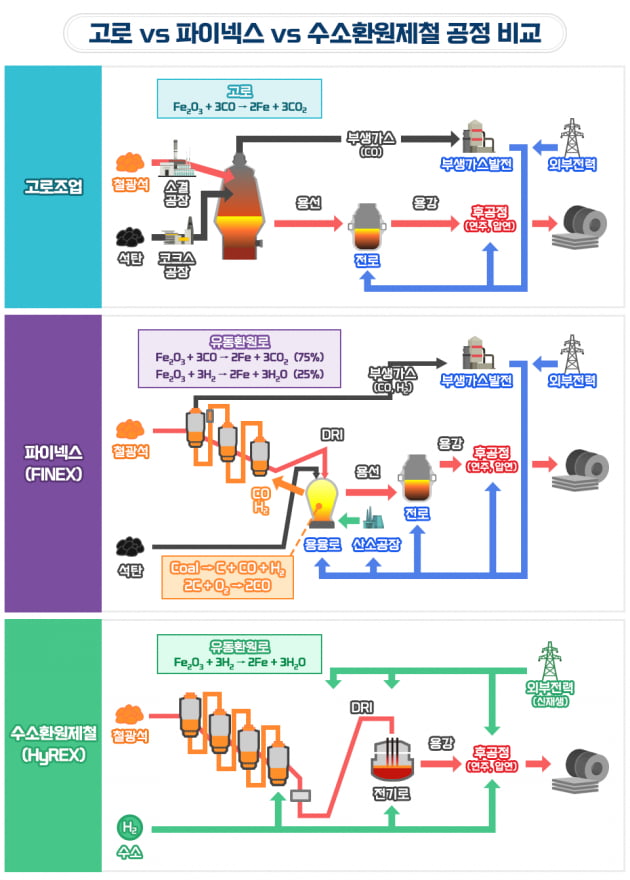

탄소중립에 대한 요구가 커지면서 300년 용광로 역사는 저물고 있다. 용광로를 대체한 것은 포스코 파이넥스(FINEX) 공장이다. 2007년부터 누적으로 3400만t의 고품질 쇳물을 생산하면서 오염물질을 대폭 줄였다. 이창형 포스코 파이넥스부 기술개발섹션 리더는 "파이넥스 기술은 기존 용광로와 비교해 탄소배출량이 45%가량 감축할 수 있다"며 "탄소는 물론 황산화물과 질소산화물 배출을 각각 15%, 40% 줄였다"고 말했다.

친환경 쇳물...탄소배출량 45% 절감

포스코 파이넥스 2공장을 찾은 오전 11시 50분께. 1500도 이상의 열로 철광석을 녹이는 용융로에서 마침 벌건 쇳물이 쏟아져 나왔다. 10m 거리에서도 얼굴이 화끈거릴 만큼 열기가 상당했다. 이창형 리더는 "쇳물은 100시간가량 굳지 않는다"며 "생산한 쇳물은 운송 열차인 토페도카에 실려 제강 공정(쇳물에서 불순물을 제거하는 공정) 설비 등으로 옮긴다"고 말했다. 어뢰(Torpedo) 모양을 닮았다고 해서 이름이 붙여진 토페도카(Torpedo Car)는 쇳물과 제품을 싣고 포스코 제철소에 구석구석까지 깔린 40㎞의 철길 위를 지난다.포스코는 1992년 파이넥스 기술 개발에 착수해 2003년 연산 60만t 규모의 1공장, 2007년 연산 150만t 규모의 2공장을 짓고 세계에서 처음 상용화에 성공했다. 2014년 1월부터는 연간 200만t 규모의 3공장을 가동 중이다.

이날 방문한 파이넥스 2공장의 제어실 모니터는 철광석(Fe2O3)에서 산소(02)를 분리(환원)해 철을 생산하는 유동화원로의 장면이 전달됐다. 이 철을 녹여 쇳물을 만드는 용융로 장면도 볼 수 있다.

원가경쟁력도 갖춰

포스코는 국내 기업 가운데 탄소배출량이 가장 많은 기업으로 꼽힌다. 2017~2019년 평균 탄소 배출량이 7880만t에 이른다. 포스코는 2050년까지 탄소 순배출량(배출량-흡수량)을 제로(0)까지 만드는 ‘2050 탄소중립’을 실현하기 위한 구체적 로드맵을 지난해 10월 세웠다. 2030년 사업장 감축 10%를 비롯해 탄소량을 2017~2019년 대비 20%가량을 감축할 예정이다. 2040년까지 50%를 줄일 계획이다. 포스코가 독자개발한 파이넥스 기술은 탄소 중립 목표를 달성할 디딤돌 기술이다. 파이넥스는 50개 국가 핵심기술 중 하나로 지정돼 정부가 기술 유출을 엄격히 통제하고 있다.쇳물을 생산할 때 기존 용광로는 가루형태의 철광석 및 석탄을 덩어리(소결 과정)로 만들어 투입한다. 덩어리로 만드는 과정에서 석탄을 태우는 데 이 과정에서 엄청난 탄소가 배출된다. 용광로에 철광석과 석탄을 덩어리로 겹겹이 쌓아 넣어야 그 사이로 뜨거운 열기(이산화탄소)가 지나면서 쇳물이 생산된다.

반면 파이넥스 기술은 덩어리로 만드는 소결 과정을 없앴다. 가루 석탄과 가루 철광석을 환원로와 용융로에 넣어 바로 쇳물을 뽑아 내는 만큼 탄소를 비롯한 공해물질이 발생하지 않는다. 소결과정이 없는 만큼 석탄 등을 태우는 생산비도 절감된다. 이창형 리더는 "파이넥스 공장의 원가경쟁력은 일본과 중국 용광로는 물론 포스코 용광로보다 앞섰다"며 "작년 4분기 파이넥스 공장의 생산원가가 포스코 용광로와 비교해 3%가량 저렴했다"고 말했다.

파이넥스 공장은 앞으로 수소환원제철로 한 발 더 나갈 계획이다. 철광석으로 철을 생산하는 과정에서 석탄 대신 수소를 활용하는 기술이다. 이 기술을 활용하면 철을 만들어 내는 과정에서 이산화탄소가 아예 발생하지 않는다. 포스코는 파이넥스 2,3공장 옆 부지에 2028년까지 100만t 규모의 수소환원제철 임시 공장을 준공할 계획이다.

포항=김익환 기자 lovepen@hankyung.com