축구장 100개 크기 초거대 플랜트, 레고처럼 '척척' 조립

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

세계는 지금 DX혁명

삼성ENG 말레이 현장 가보니

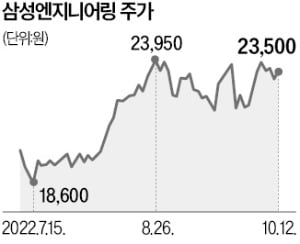

1.4조 규모 메탄올 플랜트 수주

2024년 완공…하루 5000t 생산

베트남서 모듈 제작해 현장 조립

공사기간 확 줄고 생산성 2배↑

삼성ENG 말레이 현장 가보니

1.4조 규모 메탄올 플랜트 수주

2024년 완공…하루 5000t 생산

베트남서 모듈 제작해 현장 조립

공사기간 확 줄고 생산성 2배↑

○기본설계부터 EPC까지 일괄 수주

삼성엔지니어링은 EPC 수주에 앞서 2018년 초 개념설계(Pre-FEED), 이듬해 4월 기본설계(FEED)를 잇달아 수주했다. 통상 플랜트 사업은 ‘개념·기본·상세설계→구매→시공→시운전→유지·보수’ 순으로 진행된다. 상세설계와 구매·조달, 시공을 일괄 진행하는 방식이 EPC다. FEED는 EPC 앞단에서 초기 설계와 견적을 내는 등 플랜트의 전체 틀을 정하는 작업이다.

정준 삼성엔지니어링 말레이시아 지점장은 “FEED와 EPC를 동시 수주하는 ‘FEED to EPC’ 전략을 앞세워 설계 최적화를 통한 비용 감축 및 공기 단축에 성공할 수 있었다”고 말했다. 국내 건설사들이 2010년대 초 중동 플랜트시장에서 저가 수주를 남발하다가 대규모 적자를 냈던 사례를 되풀이하지 않기 위해 앞단의 설계 경쟁력 강화에 주력한 것이 빛을 발했다는 설명이다.

○모듈화 등 혁신 기술 총집합

공사 현장을 총괄하는 양석민 PM은 사라왁 메탄올 프로젝트를 회사의 혁신 기술이 총집결된 장소라고 소개했다. 대표적인 기술이 모듈화다. 통상 플랜트 현장은 날씨 및 장비·인력 상황 등 불확실성에 노출돼 있다. 불확실성을 줄이고 안전과 품질을 확보, 기간 내 플랜트를 완공하는 것이 경쟁력의 핵심이다.삼성엔지니어링은 넓은 야드가 있는 베트남에서 부품을 제작한 후 선박을 통해 사라왁주 공사 현장으로 옮겨 조립하는 전략을 선택했다. 이날도 선박을 통해 들여온 메탄올 반응기가 차량으로 이동한 후 현장에서 조립되고 있는 모습이 보였다. 회사 측은 철골의 74%, 배관 물량의 37%를 모듈로 제작해 작업하고 있다고 설명했다. 양 PM은 “모듈화 전략 덕에 현장 인력 투입 규모가 31% 줄었다”며 “생산성이 두 배 향상되고 공기도 3개월 이상 단축될 수 있을 것”이라고 설명했다.

수십 년간 축적된 플랜트 데이터를 앞세운 디지털 대전환(DX) 기술도 공사 현장에 적용됐다. 세계 최고 수준의 기술 전문성을 갖춘 플랜트 명장(名匠)들의 노하우를 데이터화한 것이다. 삼성엔지니어링은 EPC 착수 전 단계부터 기자재 설계 사양을 미리 확정하고 제작·조달하는 ‘S-PEpC 전략’을 프로젝트에 활용했다. 설계 스펙이 조기 확정되면 빠른 발주를 통해 원자재 구입비용을 절감하고 공기도 단축할 수 있다. 기기 설계를 표준화해 제작 기간을 단축하는 EP+F 전략과 자체 개발한 종합관리시스템 S-AWP도 공사 현장에 적용된 대표적인 DX 기술로 꼽힌다.

사라왁(말레이시아)=강경민 기자 kkm1026@hankyung.com

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)