우주경제의 기본은 '자급자족'…채소 기르고, 웨이퍼도 찍는다

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

창간 60주년 특별기획

우주 골드러시 시대

(2) '스페이스 파운드리' 부상

식량부터 건설 자재까지

매번 지구서 조달하기 힘들어

장기 탐사 위해 우주생산 필요

유타대학 '달 대장간' 경진 때

월면토에서 '철' 추출한 다음

직접 자재 만드는 시스템 제안

미세중력 상태인 우주정거장

웨이퍼 크기 확 키울 수 있어

민간 기지 '스타랩' 개발 속도

우주 골드러시 시대

(2) '스페이스 파운드리' 부상

식량부터 건설 자재까지

매번 지구서 조달하기 힘들어

장기 탐사 위해 우주생산 필요

유타대학 '달 대장간' 경진 때

월면토에서 '철' 추출한 다음

직접 자재 만드는 시스템 제안

미세중력 상태인 우주정거장

웨이퍼 크기 확 키울 수 있어

민간 기지 '스타랩' 개발 속도

니키 베르크하이저 NASA 우주기술임무국 리더는 “인류가 달에서 직접 금속을 가공, 처리하는 시스템을 구축해야 미래로 나아갈 수 있다”고 말했다.

스페이스 파운드리의 또 다른 축은 국제우주정거장(ISS)이다. 지구에서 반도체 웨이퍼를 생산할 때는 중력 때문에 최대 크기가 300㎜(약 12인치)로 제한된다. 크게 제작하면 웨이퍼 표면의 평탄성 유지가 어려워지고 수율 저하로 이어진다. 우주 미세중력 상태에선 반도체 웨이퍼를 500㎜로 키울 수 있다. 웨이퍼는 커질수록 수율이 높아진다. 질화갈륨(GaN) 등 차세대 반도체를 시험할 때도 유리하다.

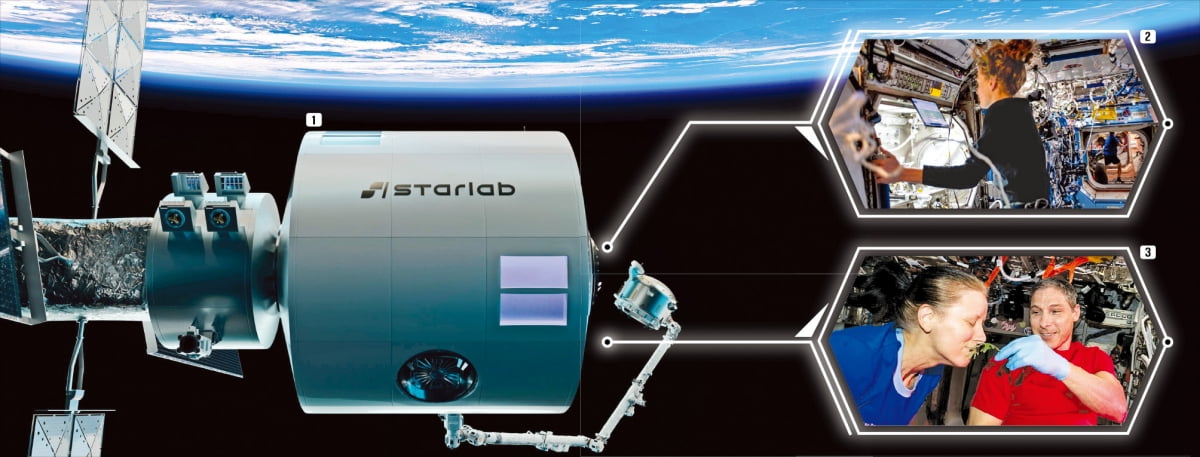

2030년 퇴역하는 ISS를 대체할 민간 우주기지 개발에 속도가 붙은 배경이다. 여러 민간 ISS 후보 중 보이저스페이스와 에어버스, 미쓰비시, 나노랙스가 연합한 ‘스타랩’이 가장 주목받고 있다. 스타랩은 팽창식 모듈을 적용해 발사 시 부피를 줄였다가 우주에선 340㎥ 부피로 커진다. 기존 우주정거장은 궤도에 모듈을 쏘아 올려 우주 상공에서 일일이 조립했다.

스타랩은 태양광 패널과 에어 로크(압력이 다른 공간을 이동하기 위해 설치하는 구조물)도 지상에서 조립을 마친 상태로 발사한다. 우주에서 모듈을 조립할 때 드는 시간과 비용을 획기적으로 줄였다.

궤도 모듈인 루프는 길이 8m, 지름 8m의 원통 형태로 총 세 부분으로 구성됐다. 우주인이 생활할 거주 덱(deck), 연구 공간인 과학 덱, 중력이 존재하는 것과 비슷한 환경을 조성하는 원심기다. 루프에는 네 명의 우주비행사가 상주한다. 스타랩은 2028년 궤도에 안착할 예정이다. 이후 400개 이상의 실험을 수행하게 된다.

우주 식품 연구도 우주 산업계의 화두다. 우주인 한 명이 하루 섭취하는 보존식 무게는 약 1.7㎏이다. 현재 기술로는 화성으로 가는 데만 7개월 이상 걸린다. 이를 위해 실어야 할 식량은 최소 100t에 달한다. 지구로부터의 보급은 불가능해 식량을 현지에서 조달하는 기술이 절실하다. NASA는 ISS에서 ‘베지(veggie)’라는 수경재배 시스템을 구축하고 적상추, 고추 등을 기르고 있다.

글로벌 투자은행(IB)인 미국 뱅크오브아메리카는 2030년 글로벌 우주산업 규모가 1조4000억달러에 달할 것으로 내다봤다. 앞서 모건스탠리가 예상한 2040년 글로벌 우주산업 시장 규모 1조달러에 이르는 시간이 10년 더 빨라질 것으로 예상했다.

전문가들은 한국도 우주 제조 시대를 대비해야 한다고 입을 모으고 있다. 임영택 한국금형공업협동조합 전무는 “우주 부품들은 초소형 베어링조차 공차(허용된 오차)를 조금이라도 벗어나면 치명적”이라며 “우주 제조 시대엔 금형의 중요성이 더 커지는 만큼 한국도 우주 특수 금형 개발에 나서야 한다”고 말했다.

강경주/황동진 기자 qurasoha@hankyung.com

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)