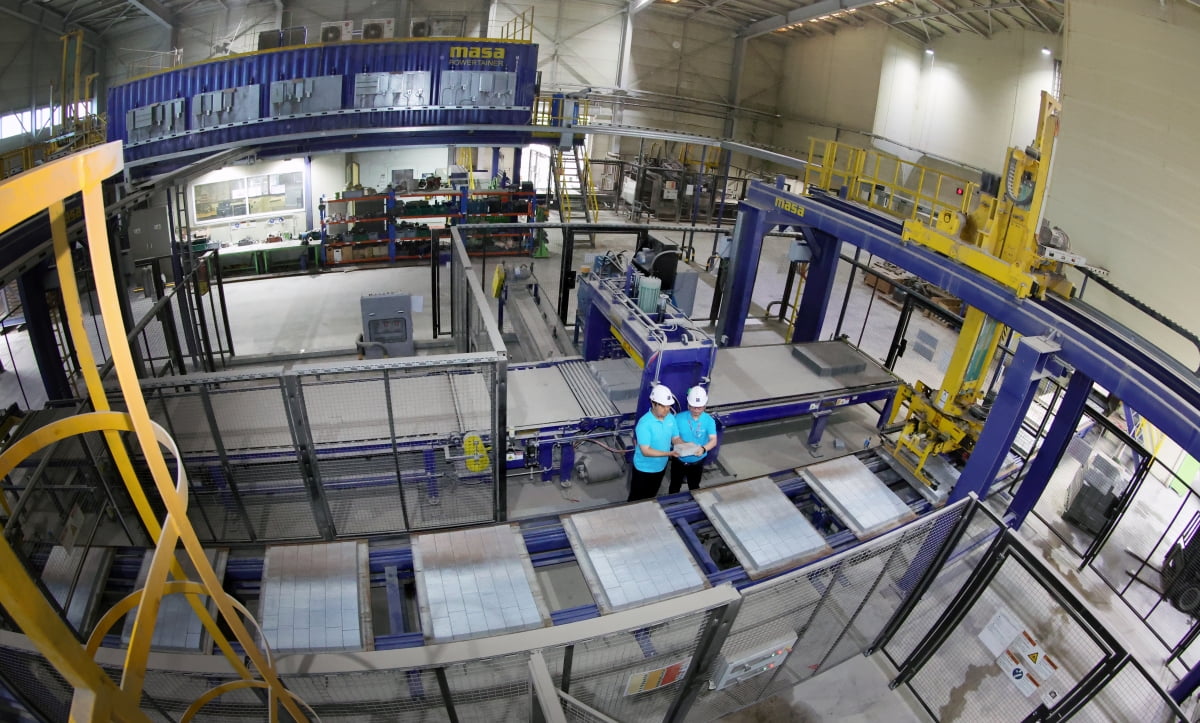

"1200평 보도블럭 공장…2명이서 거뜬히 돌아가죠"

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

박문석 데코페이브 대표 인터뷰

DX 도입해 공정 혁신 이뤄

관공서·대기업 건설사 등 납품

DX 도입해 공정 혁신 이뤄

관공서·대기업 건설사 등 납품

박문석 데코페이브 대표는 22일 “디지털 트윈을 적용한 기기만으로 재료 배합부터 보도블록의 모양 제작, 양생 등의 과정을 사람 없이 해낼 수 있다”며 “내년에는 기존의 단양 제1공장에도 DX를 도입해 효율성을 높여나갈 예정”이라고 밝혔다.

DX 활용한 100% 자동화 공정

데코페이브가 DX를 실현하기 위해 도입한 디지털 트윈은 현실 세계를 가상 공간에 그대로 재현하는 기술이다. 기기마다 달린 수백여 개의 센서가 현실과 가상 공간을 일대일로 매칭하도록 돕는다. 근로자는 관리실에서 이 기술로 구현된 가상 공간에서 기기들이 정상적으로 작동하는지를 확인한다.

인력이 줄어도 공장의 생산성은 늘었다는 게 박 대표의 설명이다. 그는 “제3공장은 기기를 활용해 습도와 원료 상태 등을 고려해 시멘트를 최적의 상태로 배합할 수 있다”며 “기존 공정과 비교해 품질이 20~30% 뛰어난 제품을 생산할 수 있는 이유”라고 말했다.

안전사고를 줄이기 위한 공정 시스템도 DX를 활용한 혁신 사례다. 보이지 않는 레이저 센서는 사람이 기기에 접근하면 즉각적으로 반응해 생산 라인을 멈춰 세운다.

박 대표는 “중대재해처벌법 등 한국의 제한적인 경영 환경을 고려해 안전을 최우선하겠다는 취지“라며 “100% 자동화 공정에서 안전사고가 발생할 확률은 극히 드물다”고 강조했다.

기능성 보도블록으로 매출 늘려

공기정화블록은 데코페이브가 자체 개발한 광촉매 소재를 적용해 미세먼지의 주범인 대기 중 질소산화물(NOx)을 표면에 흡착한다. 이후 비가 내릴 때 질소산화물이 빗물에 씻겨 나가며 공기를 정화한다. 축구장 1개 넓이 규모의 보도블록으로 질소산화물을 시간당 27g을 분해할 수 있다.

또 다른 제품인 투수코아블록은 물을 보도블록 아래로 흘려보내 홍수나 태풍 등의 자연재해에서 하수도의 부하를 줄여주는 기능을 한다. 이 블록은 서울 잠실 롯데타워를 비롯해 동작 현충원, 과천 서울대공원 등에서 쓰였다.

박 대표는 “300가지에 달하는 제품을 앞세워 관공서와 대기업 건설업체 등으로 납품처를 늘려갔다”며 “올 하반기에도 신제품을 출시하며 매출을 끌어올릴 계획”이라고 설명했다.

데코페이브의 지난해 매출은 135억 원이다. 첫 매출 40억 원이 나기 시작한 2013년과 비교해 약 3.3배 올랐다. 박 대표는 ”이미 독일이나 일본 등 전 세계 제조업체들은 저출산·고령화에 대응하기 위한 방안으로 DX를 도입하고 있다”며 “국내 제조업들이 살아남으려면 DX 도입은 선택이 아닌 필수”라고 강조했다.

원종환 기자 won0403@hankyung.com

임대철 기자 playlim@hankyung.com

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)