전기차 주행거리 늘려라…배터리 '에너지 밀도' 전쟁

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

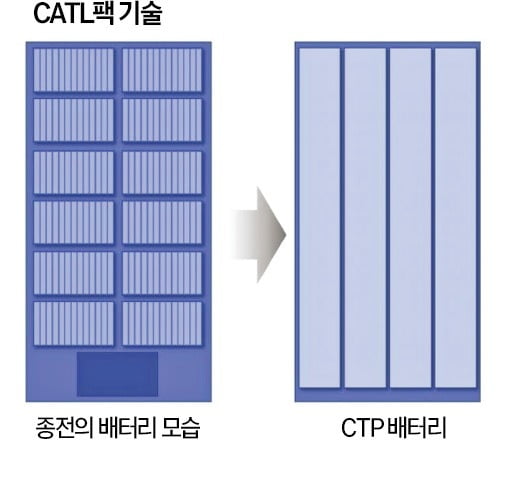

셀과 모듈 개수따라 팩의 출력·용량 결정

'셀투팩' 공정은 셀을 팩 내부에 직접 조립

셀→모듈→팩 조립 단계에서 '모듈' 생략

부품 수 적어지고 시간·비용 절감

충격에 약해 안전성 확보가 변수

LG엔솔, 파우치형 제품 르노에 공급 계약

'셀투팩' 공정은 셀을 팩 내부에 직접 조립

셀→모듈→팩 조립 단계에서 '모듈' 생략

부품 수 적어지고 시간·비용 절감

충격에 약해 안전성 확보가 변수

LG엔솔, 파우치형 제품 르노에 공급 계약

○CTP, 고성능 배터리 핵심 요소

CTP 기술이 적용된 배터리 팩이 주목받는 이유다. CTP는 배터리 셀을 모듈화하지 않고, 바로 팩으로 제조하는 기술이다. CTP를 활용하면 모듈 케이스가 차지하는 공간까지도 셀로 채워 넣을 수 있다. 즉 팩 내부의 ‘죽은 공간(데드 스페이스)’을 최소화해 추가로 셀을 넣을 공간을 확보할 수 있다. 에너지 밀도와 용량을 높일 수 있는 것이다. 또 모듈 공정을 생략하면 기존 공정보다 활용하는 부품 수가 적어진다. 팩 제조 시간이 감소하는 것뿐만 아니라 동시에 비용까지 절감할 수 있는 장점이 있다.

CTP 배터리에도 단점은 있다. 셀을 고정하고 보호해주는 모듈이 없기 때문에 충격에 약하다. 안전성을 확보하기 위해 공정 최적화 등 주요 과제가 연구되고 또 도입되고 있다.

CTP가 적용된 파우치형 배터리는 이렇게 제조된다. 먼저 각각 하나 또는 적층된 둘 이상의 파우치형 배터리 셀을 배열하고, 측면에 압축 패드를 부착한다. 이렇게 배열된 배터리 셀을 전류를 연결하는 전도체인 ‘버스바(busbar)’를 통해 전기적으로 연결한다. 이를 감싸는 셀 커버를 씌워 하나의 셀 유닛(cell unit)을 만든다. 이때 셀 커버는 외부의 충격 등으로부터 파우치형 배터리 셀을 보호한다. 적층 상태가 안정적으로 유지될 수 있게 한다.

셀 유닛들이 만들어지고 나면, 팩 케이스에 ‘서멀 레진(Thermal Resin)’을 도포한 뒤 셀 유닛들을 배치한다. 서멀 레진을 활용하면 팩 케이스와 바닥판 간 열전달률을 높일 수 있다. 배터리 셀에 대한 냉각 효율이 커지게 된다. 이후엔 탑재된 배터리의 여러 가지 데이터를 측정하고 제어하는 ‘BMS(battery management system)’를 장착한다.

○LG엔솔, 파우치형 LFP에 CTP 첫 적용

LG에너지솔루션은 2022년께 CTP 기술 개발을 완료했다. 그 결과, 르노 전기차에 적용할 수 있게 됐다. 이 회사는 과거 모듈과 팩이 통합된 MPI 기술을 개발한 뒤 꾸준히 연구에 투자했다. LG에너지솔루션의 CTP 기술은 업계 최초로 파우치형 배터리에 적용됐다는 점이 특징이다. 기존 중국 기업들이 주력으로 생산하는 각형 LFP보다 CPT를 적용하기 어렵기 때문에 주목을 받았다.파우치형 배터리 셀은 무게가 가볍고 적층 시 ‘데드 스페이스’가 적다는 장점이 있다. LG에너지솔루션 관계자는 “파우치 배터리 셀의 장점을 적극 활용하는 동시에 높은 공간 효율성으로 배터리 용량과 출력을 극대화할 수 있는 파우치형 CTP 배터리를 개발하게 됐다”고 설명했다.

LG에너지솔루션은 CTP 공정 혁신을 통해 ‘MTP(module to pack)’ 대비 공정 수를 상당 부분 축소할 계획이다. 현재 LG에너지솔루션이 개발한 파우치 CTP는 각형 CTP에 비해 무게당 에너지 밀도를 5% 수준으로 높게 설계할 수 있다. 고객별 차량에 따라 전비를 높일 수 있는 솔루션 제공이 가능하다.

삼성SDI·SK온도 '셀투팩 배터리' 개발…中 CATL, 셀을 차체에 직접 붙이는 시도

테슬라 모델Y, 모듈 이어 팩까지 생략…CATL, 모듈을 트럭 몸체에 부착 연구

또한 더 높은 수준의 CTP 구현을 위해 신공법을 개발하고 있다. 2025년 양산 목표로 CTP 파일럿 라인도 구축했다. CTP 파일럿 라인에서는 조립·용접·도포·검사 등 다양한 항목에서 CTP 공정 혁신 과제를 발굴해 연구를 진행 중이다.삼성SDI, SK온도 CTP 기술 개발에 열중하고 있다. 삼성SDI는 지난 3월 서울 코엑스에서 열린 ‘인터배터리 2024’에서 CTP 기술을 공개했다. 삼성SDI의 CTP는 부품 수는 35% 이상, 무게는 20%가량 줄였다는 게 특징이다. 동일한 부피에서 고에너지 밀도와 혁신적인 비용 절감 효과를 구현할 수 있다.

SK온도 모듈 수를 최소화한 기술을 적용 중이다. 아직 모듈을 완전히 없애진 못했으나, 향후 셀을 팩으로 바로 연결하는 기술을 개발 중이다.

○셀투팩 넘어 셀투섀시 기술도 연구

테슬라는 모델Y 설계 시 배터리 팩을 자동차 구조물의 일부로 활용했다. 일종의 셀투섀시 기술을 적용한 것이다.

CATL은 팩을 생략한 채 모듈 단계에서 전기트럭에 붙이는 모듈투브래킷(MTB) 기술도 갖춰가고 있다. 트럭 몸체인 브래킷에 부착할 수 있어 트럭 내 공간 효율성을 40% 높이고 무게를 10% 줄일 수 있다는 게 회사 측 설명이다.

하지만 단점도 명확하다. 모듈, 팩을 장착했을 때보다 화재와 외부 충격에 취약하다. 모듈, 팩은 배터리 셀을 외부에서 보호해주는 역할을 한다. 또 ‘쿨링 시스템’을 장착한 경우도 있는데, 모듈과 팩을 생략하면 이를 적용하기 어려워진다.

전기차용 배터리를 재활용 및 재사용하기도 어려워진다. 10년가량 수명이 지난 배터리는 충전 효율이 기존보다 80% 정도로 떨어져 폐배터리로 분류해야 한다. 하지만 셀을 차체에 붙여버리면, 이를 뜯어내고 배터리를 다시 넣기 어려워진다. 고장 났을 때 수리하는 것도 사실상 불가능하다. 이런 이유로 CTP 기술이 현재로선 가장 유망하다고 보는 전문가들도 있다.

김형규 기자/도움말=LG에너지솔루션 배터리 인사이드

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)