3D에 쓰러져간 제조업, 3D 프린터로 벌떡 일어섰다

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

K인더스트리 4.0…DX의 힘

(2) 강철 거푸집 사라진 삼영기계의 '주물혁명'

선박·철도 엔진부품 만드는 쇳물 주조사

고질적 인력난에 中 이전까지 검토

3D 프린팅 제안하자 베테랑들 손사래

광교 갤러리아百, 파사드 구조물 제조

서울엔지니어링, 3D 프린터 도입 후 DX 전환에 박차

삼영 "영역확장하며 138兆 시장 선점"

공동기획: 한국경제신문사·한국산업단지공단

(2) 강철 거푸집 사라진 삼영기계의 '주물혁명'

선박·철도 엔진부품 만드는 쇳물 주조사

고질적 인력난에 中 이전까지 검토

3D 프린팅 제안하자 베테랑들 손사래

광교 갤러리아百, 파사드 구조물 제조

서울엔지니어링, 3D 프린터 도입 후 DX 전환에 박차

삼영 "영역확장하며 138兆 시장 선점"

공동기획: 한국경제신문사·한국산업단지공단

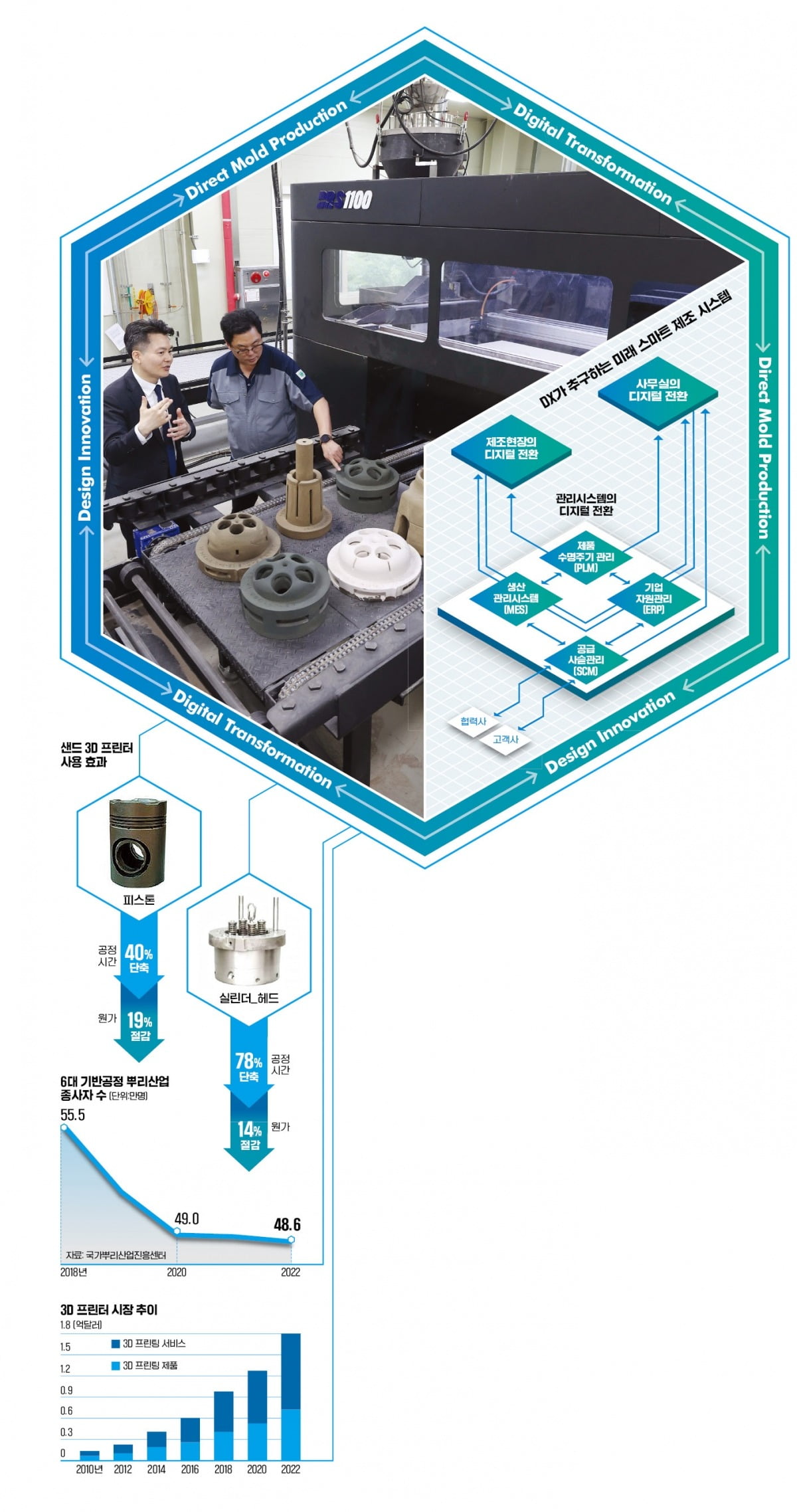

임직원과의 간담회가 시작되자 불안감이 섞인 질문이 날아왔다. 2세 경영자인 한국현 삼영기계 사장이 2013년 삼성전자에서 퇴직하고 회사에 합류한 지 한 달이 채 지나지 않은 때였다. 뿌리기업인 삼영기계는 뜨거운 쇳물을 부어 선박과 철도 엔진 부품을 만드는 주조회사다. 세계적으로 기술력을 인정받는 기업이지만 작업 환경이 열악한 탓에 고질적인 인력난에 시달리고 있었다. 경쟁사도 하나둘씩 중국으로 공장을 옮길 때였다. 돌파구가 필요했다.

한 사장에게 실마리를 제공한 것은 책이었다. 때마침 출간된 신간 <미래 주조산업과 첨단 IT기술의 융합>에 산업용 샌드 3D(3차원) 프린팅 기술이 소개됐다. 쇳물을 주입해 부품을 제작하는 과정에 필요한 모래 거푸집(주형)을 3D 프린터로 대체하는 획기적인 방식이었다. 전통적인 방식으로 주형을 만들려면 별도의 금형이 필요하다. 금형에 모래를 다져 넣어 주형을 만들고, 다시 이 주형에 쇳물을 부어 부품을 제작한다. 2단계 과정을 거치는 간접 주형 생산 방식이다. 여러 명의 작업자가 매달려야 하는 주조업계에서 가장 고된 공정에 속한다.

3D 프린팅 기술은 작업자가 없어도 될 뿐 아니라 주형을 만들기 위해 필요한 금형 제작 과정도 생략하는 직접 주형 생산 방식(direct mold production)을 뜻했다. KAIST 전자공학도 출신이자 로봇 동아리에서 활동한 한 사장에게 3D 프린팅 기술은 눈에 번쩍 뜨이는 도전 과제였다.

주형 생산 작업을 3D 프린팅으로 대체하자는 제안에 현장의 베테랑들은 손사래를 쳤다. “3D 프린팅 기술로 될 일이 아니다”는 얘기였다. 오랜 관행이 몸에 밴 그들에겐 상상하기 어려운 일이었다. 창업주인 한금태 회장도 처음에는 쉽게 수용하지 못했다. 한 사장은 “DX란 공정 혁신뿐 아니라 구성원들의 마인드 혁신이 뒤따라야 하는 만만치 않은 과정이었다”고 말했다.

산업용 3D 프린터 국내 첫 개발…공장 자동화 ≠ 디지털 전환

샌드 3D 프린터의 가능성을 확신한 한 사장은 국산화에 뛰어들었다. 2017년 산업통상자원부가 지원하는 5년짜리 총 25억원 규모의 ‘우수기술 연구센터 지원사업’ 프로그램에 선정되면서 개발 작업에 탄력이 붙었다. 당시만 해도 국내 산업용 3D 프린팅 기술 분야는 불모지였다. 한 사장은 전기·전자 분야 등의 연구개발(R&D) 인력을 채용해 독자 개발에 착수했다. 삼영기계는 2020년 국내 최초로 샌드 3D 프린터(BR-S1100)를 출시했다. 독일 기업에 이어 세계에서 두 번째로 상용화에 성공했다. 한 사장은 “플라스틱이나 금속을 재료로 출력물을 만드는 산업용 3D 프린터 시장은 어느 정도 성숙돼 있지만 모래나 세라믹, 탄소 복합재 등 최근 각광받는 재료를 활용하는 산업용 3D 프린터 분야는 아직 시장 형성 단계”라고 설명했다.

삼영기계가 국산화한 3D 프린터는 일일이 주형을 만들 필요 없이 3차원 디지털 데이터만 입력하면 어떤 모양이든 제작할 수 있다. 디지털 트윈 시뮬레이션 기능이 들어가 있고, 모바일 앱으로 원격 제어도 가능하다. 3D 프린터를 통해 삼영기계는 주조 혁명을 이끌고 있다. 주요 생산품 중 하나인 실린더 헤드의 주형 생산 공정 시간은 78% 줄어들었고 주조 생산 원가도 14% 절감했다. 피스톤 역시 전체 주조 공정 시간 40%, 주조 생산 원가 19% 절감 효과를 가져왔다.

주조 공정 프로세스에도 큰 변화를 몰고 왔다. 삼영기계는 3D 프린팅 기술을 도입하면서 총 17단계로 이뤄진 공정을 8단계로 단축했다. 한 사장은 “단순한 공장 자동화 관점에선 모든 공정을 로봇이나 기계로 대체할 수 있겠지만 공정 자체가 없어지지는 않는다”며 “디지털 전환(DX)은 자동화와 전혀 다른 개념이라는 걸 깨닫게 됐다”고 말했다.

방산 부품도 척척 찍어내는 '요물'…뿌리기업, 고부가 가치기업으로

삼영기계가 불을 붙인 주조 혁명은 서서히 번지는 중이다. 인천 주안산업단지에 있는 서울엔지니어링은 2년 전 삼영기계의 3D 프린터 2대를 설치해 풍구를 만드는 주형 제작에 활용하고 있다. 풍구는 제철소 고로에 1500도 이상의 열풍을 불어넣는 핵심 장비다. 서울엔지니어링은 아예 3D 프린터 활용에 맞춘 스마트 제조 공장을 별도로 지을 정도로 DX 추진에 주력하고 있다. 디지털 트윈 기술도 활용해 연구실에서 3D 프린터를 원격으로 운영하고 있다. 진동석 서울엔지니어링 상무는 “주형 제작에 필요한 작업자와 시간을 절반으로 줄였다”고 말했다.

공주·인천=이정선 중기선임기자/사진=최혁 기자 leeway@hankyung.com

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)