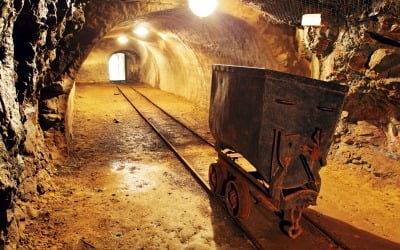

컨베이어벨트는 혁명적인 변화를 몰고 왔다. 작업자들이 차체에 매달려 다섯 시간 넘게 걸리던 모델T의 조립 시간은 한 시간 반으로 단축됐다. 1925년 생산량은 하루 1만 대로 급증했고, 원가는 6분의 1로 떨어졌다. 설계 표준화, 부품사와의 협업 체계가 형성된 것도 이때부터다. 제조업 역사는 포드가 깔아놓은 벨트의 궤도를 따라 흘러가게 된다. 대량생산 체제의 상징, 포디즘(Fordism)의 시작이다.

컨베이어벨트의 퇴조

그로부터 100여 년이 지나 제조업은 또 한 번 거대한 패러다임 변혁기를 맞고 있다. 컨베이어벨트를 다시 걷어내는 현상이 대표적이다. 현대자동차그룹이 지난해 완공한 싱가포르 글로벌 혁신센터(HMGICS)에서는 컨베이어벨트 대신 타원형 형태의 고정된 ‘셀(cell)’ 라인에서 완성차를 생산한다. 포디즘 이전의 작업 방식으로 회귀한 셈이지만, 로봇과 AGV(무인 운반차)가 거드는 형태로 진화했다는 점에서 차이가 있다. 테슬라가 도입한 ‘벨트리스(beltless)’ 라인도 이런 맥락의 결과다.인공지능(AI) 기능이 적용된 AMR(자율주행 이동로봇)이 차체를 얹은 채 스스로 판단해 비정형의 경로를 자율적으로 이동하면서 필요한 공정이나 부품을 찾아다니기도 한다. 이른바 ‘모바일 셀’ 방식이다. 2020년 세워진 독일 메르세데스벤츠 공장(Factory56)이 이런 식으로 가동된다. 최근의 제조 혁신이 자동화가 아니라 자율화로 불리는 이유다.

제조 시스템이 이런 변화를 겪는 건 4차 산업혁명의 산물인 디지털 전환(DX)의 물결이 거세게 출렁이고 있기 때문이다. DX는 디지털 연결을 통해 얻은 데이터를 AI가 분석해 새로운 가치나 성장동력을 만드는 혁신 체계다. 무엇보다 DX의 영향으로 산업을 관통하는 비즈니스 모델이 바뀌고 있다. 소비자 취향이 다양해지면서 다품종 소량 생산의 필요성이 커졌다. 최대공약수에 맞춰 세팅된 컨베이어벨트로는 개인화된 수요를 충족할 수 없다.

비즈니스 모델 바꾸는 DX

기업은 디지털 흔적(footprint)을 추적해 소비자 개성을 파악할 수 있게 됐다. 기술 발전으로 이젠 비용을 늘리지 않고도 맞춤형 제품을 생산할 수 있다. 능동적으로 필요한 공정만 골라 천차만별의 옵션에 유연하게 대응하는 셀과 AMR의 등장 덕이다.DX는 독일이 2011년 개인 맞춤형 생산에 방점을 찍고 기치를 내건 인더스트리 4.0에 뿌리를 두고 있다. 제조업 강국이던 독일이 굳이 제조 혁신에 나선 배경에는 중국이 있다. 대량생산 체계로는 당해낼 수 없다는 판단에서였다.

지금 한국이 처한 상황도 마찬가지다. 중국이 뿜어내는 아우라는 그때보다 강해졌다. 세계 최저 수준의 출산율도 악재다. 인력난은 중소 제조업의 생태계를 붕괴시키고 있다. DX는 일시적인 유행이나 선택의 문제가 아니다. 죽느냐 사느냐의 명운이 걸린 패러다임 시프트다.

![[데스크 칼럼] 관치 금리의 역습, 뒤틀린 시장](https://img.hankyung.com/photo/202408/07.15214330.3.jpg)

![[데스크 칼럼] 난민에 연간 4조 쓴 英 국민의 분노](https://img.hankyung.com/photo/202408/07.32801025.3.jpg)

![[데스크 칼럼] 올림픽 금메달보다 더 중요한 것](https://img.hankyung.com/photo/202408/07.20116591.3.jpg)