베트남 공장, 송도서 통제…기술을 잇는 'DX 축지법'

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

K인더스트리 4.0…DX의 힘

(5) 카메라모듈 강자 엠씨넥스

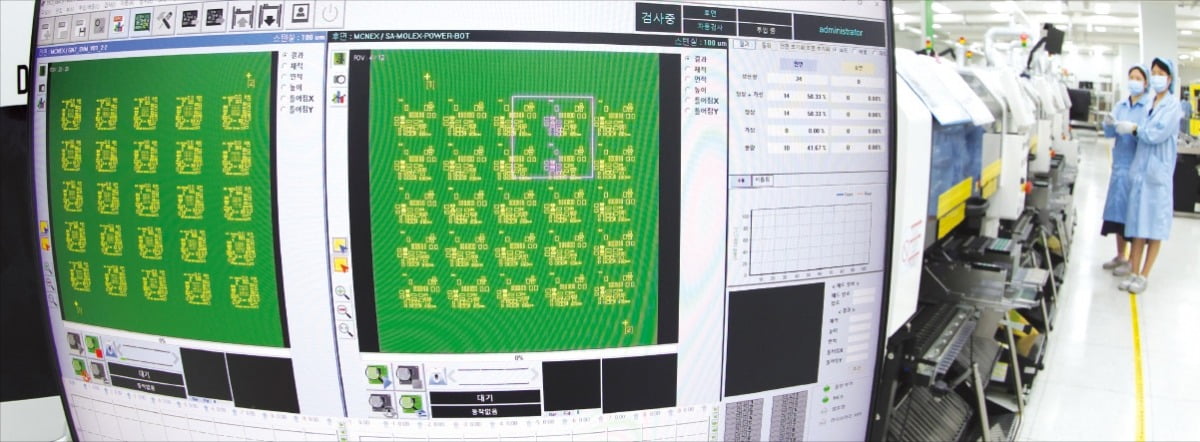

韓본사는 공정 헤드쿼터

베트남 공장 내 자동화 로봇

센서 결합·본드실링까지 척척

현장 안가도 韓모니터로 체크

"공간 제약 넘자" 11년전 도입

로봇 명령값 손쉽게 변경해

820여종 전장 카메라 생산

해외진출 기업에 DX는 필수

"해외 생산기지도 DX가 필수"

민 대표, 도면 20차례 수정

업무 효율 넘어 고객신뢰 쌓아

보안·원격진료 카메라로

(5) 카메라모듈 강자 엠씨넥스

韓본사는 공정 헤드쿼터

베트남 공장 내 자동화 로봇

센서 결합·본드실링까지 척척

현장 안가도 韓모니터로 체크

"공간 제약 넘자" 11년전 도입

로봇 명령값 손쉽게 변경해

820여종 전장 카메라 생산

해외진출 기업에 DX는 필수

"해외 생산기지도 DX가 필수"

민 대표, 도면 20차례 수정

업무 효율 넘어 고객신뢰 쌓아

보안·원격진료 카메라로

데이터 통합관리 시스템 구축

엠씨넥스는 MES와 더불어 데이터와 전사적자원관리(ERP) 프로그램의 연동 수준을 높였다. 재고, 회계 등의 데이터 추적 관리가 훨씬 쉽게 이뤄지도록 시스템을 개선했다. 이 시스템은 인천 송도 본사와 베트남 닌빈에 있는 엠씨넥스 생산 공장과도 연동돼 있다. 생산, 수출, 재고 등의 현황을 거의 실시간으로 파악할 수 있는 구조다. 이승오 엠씨넥스 경영지원본부장은 “담당자의 파일 단위로 존재하던 데이터를 시스템 안에서 통합해 관리하면서 업무 효율을 극대화한 게 가장 큰 수확”이라며 “모든 생산 활동을 데이터로 관리하는 프로그램을 도입한 이후 약 30억원의 재무성과 개선 효과를 거뒀다”고 말했다.

2022년엔 6개 공정으로 이뤄진 카메라 모듈 공정을 자동화 공정으로 연동해 작업 인력을 대폭 줄였다. 베트남법인 관계자는 “각 공정이 끝나면 작업자가 다음 공정으로 부품이나 제품을 옮겨야 했는데 자동화 시스템을 전면 도입한 이후 필요 인력이 6분의 1로 줄었다”고 했다.

로봇 중심의 다품종 소량 생산

닌빈 공장은 다품종 소량 생산에도 특화돼 있다. 생산하려는 제품에 따라 작업자가 자동화 로봇 각각의 명령값을 바꾸면 된다. 이 같은 공정을 활용해 닌빈 공장에선 820여 종에 달하는 차량용 전장 카메라를 생산한다. 카메라 모듈과 구동계 등 주력 제품까지 합하면 월평균 5250만 개의 제품을 제조한다.

작업자가 카메라 모듈 완성품을 일일이 검사 장비에 얹어서 하던 검사도 지금은 로봇이 해치운다. 이를 통해 검사 인력의 85%를줄였다. 민 대표는 “베트남 생산기지를 중심으로 제조와 기술, 품질 등에서 혁신을 거듭하며 인력을 이전보다 500명 줄였다”며 “불량률 감소로도 이어져 재무적으로 약 330억원의 경영성과를 낸 것으로 판단하고 있다”고 강조했다. 그는 “중국 기업의 거센 도전을 이겨내기 위해선 해외에 진출하는 국내 제조업도 DX를 해야 한다”며 “DX는 제조 시스템과 관리 시스템 효율화로 이어져 ESG(환경·사회·지배구조) 측면에도 기여할 수 있다”고 덧붙였다.

모바일·차량용 카메라 첫 국산화

현대전자 통신사업부 출신인 민 대표가 2004년 설립한 엠씨넥스는 스마트폰 카메라, 생체인식 모듈, 차량용 카메라, 자율주행 시스템 등을 만드는 회사다. 휴대폰 카메라는 2004년, 차량용 카메라는 2007년 국내에서 처음으로 국산화했다. 지난해엔 국내 첫 레벨3 자율주행차(조건부 자율주행)인 기아 EV9 GT 라인에 차량용 센싱 카메라를 공급했다. 차량용 카메라 부문에선 글로벌 점유율 5위에 올라 있으며 지난해 매출 9325억원을 기록했다.민 대표는 “차량에 들어가는 카메라가 갈수록 늘어나는 추세”라며 “글로벌 시장 확대가 예상되는 차량용 카메라 부문에서 매출을 늘려나가겠다”고 말했다. 한국산업단지공단 소속 기업으로 이뤄진 글로벌선도기업협회장을 지낸 그는 “DX를 통해 글로벌 무대에서 신규 고객을 확보해나갈 것”이라고 강조했다.

인천=원종환 기자/이정선 중기선임기자 won0403@hankyung.com

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)