44대 디지털 편직기로 모든 스타일 뽑는다

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

K인더스트리 4.0…DX의 힘

(6) 아이디모드의 '봉제혁명'

3년 전 생산관리 시스템 도입

편직기 연동돼 전공정 모니터링

재고량, 샘플 품질 등 실시간 파악

"예측생산이 가장 큰 성과물"

(6) 아이디모드의 '봉제혁명'

3년 전 생산관리 시스템 도입

편직기 연동돼 전공정 모니터링

재고량, 샘플 품질 등 실시간 파악

"예측생산이 가장 큰 성과물"

1999년 설립된 아이디모드는 봉제선과 시접(접혀서 속으로 들어간 옷 솔기의 한 부분)이 없는 편직 방식으로 니트를 생산한다. 2002년 국내 최초로 일본에서 개발한 무봉제 편직기 ‘홀가먼트(Whole-Garment)’ 장비를 들여왔다. 현재 44대의 홀가먼트 장비로 제조한 니트를 한섬, LF, 신세계인터내셔날 등에 공급하고 있다. 400여 개 디자인의 홀가먼트 니트를 생산하는 이 분야 국내 1위 강소기업이다. 매출은 연간 50억원 선이다.

의류 제조업 특성상 고객사 주문 내용에 따라 프로젝트 단위로 작업하다 보니 문제가 발생할 때 어떤 디자이너가 어떤 옷을 만들고 있는지, 납기는 얼마나 늦었는지 등 세세한 내용을 파악하는 데 시간이 걸리기 일쑤였다. 서류상에는 분명 존재하는 원사가 없어 작업이 이뤄지지 않을 때도 많았다. 임대빈 아이디모드 대표는 “고객사 요청으로 물량이나 재고를 파악하려면 작업자가 제각각 관리하던 10여 종류의 작업지시서를 일일이 뒤져 3~4일 이상 걸리는 일이 허다했다”고 말했다.

아날로그식 관리를 디지털 방식으로 바꿀 수 있는 소프트웨어 개발이 무엇보다 시급했다. 그러나 대부분 개발 업체가 엑셀 방식을 권하거나 이미 만들어져 있는 소프트웨어 프로그램을 소개하는 수준에 그쳤다. 아이디모드는 자사의 작업 방식에 특화한 소프트웨어 프로그램의 형식과 내용을 직접 고안해 개발업체에 의뢰했다.

이렇게 개발된 프로그램은 브랜드(발주처), 작업 지시일, 편직 시작일, 원사 입고일, 담당 디자이너, 재고량 등 열다섯 가지 정보를 제공한다. 직관적으로 이해하기 쉬운 ‘전자 포스트잇’ 형태로 돼 있고 그래프 등으로 정보를 쉽게 가공할 수 있다. 어떤 작업자든 모니터를 통해 샘플, 착수 대기, QC, 편직 등 각 단계의 진행 상황과 수량 등을 클릭 한 번이면 파악할 수 있다. 44대의 홀가먼트 장비와 연동돼 각 장비에서 진행 중인 편직 작업 속도, 원단 걸림, 실 끊김 현상 등 다양한 편직·가공 상황도 알 수 있다.

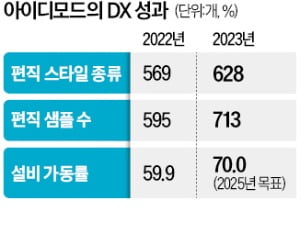

아이디모드는 이를 통해 동시에 작업할 수 있는 스타일 종류를 2022년 569개에서 지난해 628개로 10.3% 늘렸다. 샘플 수도 같은 기간 595개에서 713개로 19.8% 증가했다. 같은 설비와 인력으로 대응할 수 있는 생산 여력이 그만큼 확대된 것이다. 임 대표는 “예전에는 거래처에서 생산 의뢰가 들어와도 여력이 없을 것으로 판단해 거절했던 물량도 지금은 금방 파악할 수 있어 예측 가능한 생산이 이뤄진 것이 가장 큰 수확”이라고 말했다.

이정선 중기선임기자 leeway@hankyung.com

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)