대기업 생산 현장에서 검증

'글로벌 강소기업' 등 선정

세계 1위 10년 지켜온 제품도

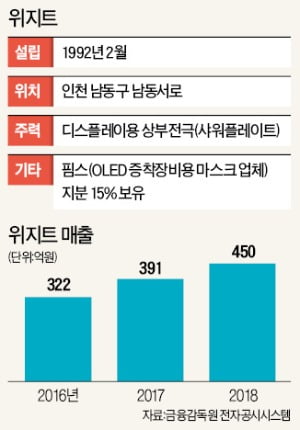

이 회사는 1990년대부터 상부전극 등 반도체와 디스플레이 주요 부품을 국산화해왔다. 20여 년간 이 분야에서 쌓은 노하우 덕분에 일본 업체가 선점한 분야에 도전장을 내밀 수 있었다.

위지트는 1990년대 중반 국내 디스플레이산업이 활성화하면서 LCD(액정표시장치) 분야에 진출했다. 초기에는 일본 제품을 베끼는 수준이었다. 제품이 완벽하지 않아 대기업들이 해당 공정의 기판을 모두 폐기하는 일도 다반사였다. 여러 해 연구개발(R&D)에 투자한 끝에 국산화의 결실을 봤다. 위지트는 모바일 커머스 전문기업인 옴니텔과 전력변환장치 제조 전문기업인 파워넷을 계열사로 두고 있다.

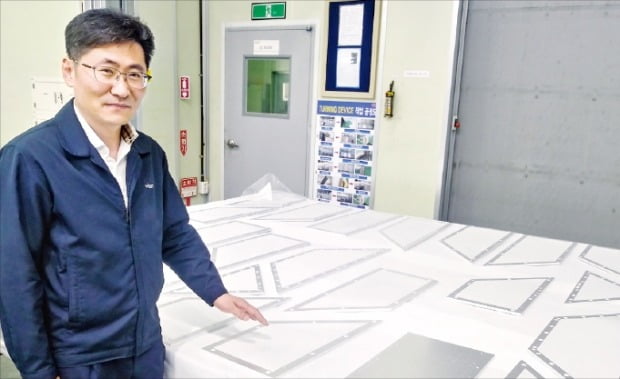

제품군은 다양하다. 디스플레이 식각공정에 사용되는 부품인 상부전극은 세계 시장 점유율 1위를 10년 가까이 유지하고 있다. 회로 패턴이 담긴 마스크에 빛을 통과시켜 기판 표면에 패턴을 그리는 노광공정에서 기판을 지지하는 척(지지대)이 주요 제품이다. 실리콘에 박막을 입히는 증착공정에서도 균일한 가스분사 부품 가공기술과 아노다이징(특수표면처리) 기술을 바탕으로 디퓨저를 개발했다.

부품 국산화의 주요 걸림돌은 제품 성능과 안정성을 평가하기 어렵다는 것이다. 수백억원에 달하는 공정 장비를 구입해 실제 양산 환경에서 시험할 수는 없기 때문이다. 하지만 삼성과 LG가 기꺼이 제품을 써줘 국산화의 첫걸음을 내디뎠다. 박상명 위지트 R&D센터장은 “초기 개발 단계에서 대기업들이 인내심을 갖고 생산 현장에서 부품을 검증해줘 국산화할 수 있었다”고 설명했다.

지난해 중소벤처기업부와 산업통상자원부에서 각각 ‘글로벌 강소기업’과 ‘소재·부품 전문기업’으로 지정된 데 이어 올 4월 한국표준과학연구원으로부터 ‘제2호 기술선도기업’으로 선정됐다. 핵심 부품 국산화에 대한 노력을 인정받은 결과다. 최근 일본 기업이 독점하고 있는 장벽형 아노다이징 기술을 개발한 뒤 정부 과제로 선정돼 국산화를 진행하고 있다.

부품을 국산화하고 재생하는 데 정부의 R&D 프로젝트 도움을 많이 받았다. 2008년 중소기업기술정보진흥원의 ‘초저반사율을 갖는 노광공정용 노광기 척 국산화 개발’ 사업을 통해 알루미늄 노광기 척을 사업화하고 재생기술도 개발했다. ‘8세대 이상 드라이 에처(건식 식각) 상부전극 개발’, ‘유기공법이 적용된 LCD 식각장비 부품 피막의 신뢰성 향상 기술 개발’ 등 10여 건의 정부 과제를 통해 기술 개발과 품질 향상이라는 두 마리 토끼를 잡았다.

위지트는 지난해 핌스 지분 13.7%(특수관계인 포함 25.7%)를 취득해 전략적 사업 제휴 관계를 맺었다. 핌스는 OLED 패널 공정에 필수적으로 사용되는 부품인 오픈 마스크 전문업체로, 마스크 인장 제조에 관한 특허를 보유하고 있다. 박막봉지(TFE)에 쓰이는 오픈 마스크 아킹(방전) 방지용 표면처리기술을 개발한 데 이어 마스크를 부착하기 위한 필수 부품인 마스크 프레임도 제조하고 있다. 또 국내 반도체 회사와 협업해 외국 제품에 의존하던 증착공정용 샤워헤드 등 핵심 부품 개발을 추진 중이다.

오흥식 위지트 전무는 “디스플레이용 핵심 부품을 국산화해 산업 자체의 경쟁력을 높이고 있다”며 “OLED 분야에서도 제품 다변화를 통해 성장동력을 마련 중”이라고 말했다.

김진수 기자 true@hankyung.com