반도체 검사용 핀 산업 게임체인저 포인트엔지니어링

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

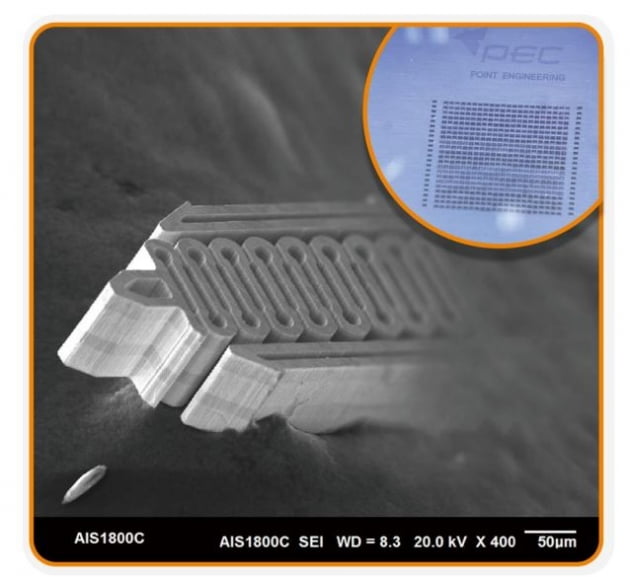

"폭 0.2㎜ 소켓 핀, 한 번에 3만개씩 생산"

디스플레이·반도체 장비업체 포인트엔지니어링의 안범모 대표(사진)는 최근 회사가 개발한 반도체 검사용 마이크로 핀 제조 기술에 대해서 이같이 설명했다.

코스닥 상장사인 포인트엔지니어링은 1998년 5월 설립 이후 알루미늄을 양극산화처리(도금)하는 아노다이징 기술을 기반으로 성장했다. 기존의 주력 제품은 디스플레이 제조 공정 중 가스를 기판에 고루 분사하는데 사용되는 부품인 디퓨저 등이다. 해외 디스플레이 장비사들이 주 고객사다. 디퓨저 기준 매출의 90% 이상이 수출액이다. 작년 매출은 454억원에 영업이익 31억원을 기록했다. 증권가에서는 올해 매출 615억원에 영업이익 102억원을 예상한다.

포인트엔지니어링은 20년 넘게 발전 시킨 아노다이징 기술을 바탕으로 반도체 검사용 핀 제조에 뛰어들었다. 알루미늄 기판에 양극산화막(Al2O3)을 균일하게 입힌 뒤 분리해 냈다. 분리해 낸 막을 마이크로 핀을 제조하는 틀(몰드)로 활용했다. 막에 미세한 패턴을 입혀 파냈다. 금과 팔라듐 등을 채워 넣어 반도체 검사용 마이크로 핀을 만들었다.

포인트엔지니어링이 개발한 기술은 마이크로 핀 제조업계에서는 혁신적인 기술이다. 기존에는 양극산화막 대신 감광액 포토레지스트(PR)를 이용해 마이크로 핀 제조용 틀을 만들었다. 액체 성분인 감광액을 뿌리고 굳히는 과정을 반복해 틀을 만들다보니 30㎛(마이크로미터) 단위로 층이 생겼다. 핀을 완성한 뒤에도 층이 바뀌는 부분마다 대나무처럼 마디가 생겨 변형이 쉽게 생겼다. 틀을 높게 쌓는 것에도 한계가 있었고 정밀한 패터닝(밑그림)도 어려웠다.

포인트엔지니어링의 기술은 이러한 한계를 모두 극복했다. 우선 이미 고체 상태인 양극산화막을 가공하는 것이기 때문에 정밀한 패터닝이 가능했다. 고체라는 특성한 100㎛ 단위로 층이 없이 틀을 쌓을 수 있었다. 완성된 핀에는 기존 방식과 달리 마디가 없어 사용 후에도 변형이 오지 않았다. 전기 전도성도 기존 핀에 비해 높고 100㎓(기가헤르츠) 이상의 고주파 대역에서도 신호 손실 없이 사용이 가능했다.

마이크로 핀은 반도체 제조 공정에서 필수적으로 사용된다. 반도체 회사들은 제품이 정상적으로 만들어졌는지 확인하기 위해 전극에 마이크로 핀을 가져다 댄 뒤 미세 전류를 흘려 테스트 한다. 손톱 크기보다 작은 반도체에 있는 수백 개의 전극이 잘 작동하는지 알기 위해서다. 안 대표는 “수많은 테스트용 마이크로 핀 가운데 한 두개라도 이상이 생기면 정상적으로 만들어진 반도체를 불량으로 판정해 폐기하고 심하면 생산 라인 전체가 멈춰서는 등 손해가 커 높은 정밀도가 요구된다”고 설명했다.

안 대표는 대학에서 전자재료공학을 전공한 뒤 반도체 부품업계에서 사회생활을 시작했다. 2003년 당시 기술력은 좋지만 제품 판로를 찾지 못한 포인트엔지니어링을 인수해 정상화에 성공했다. 안 대표는 “이번에 개발한 기술을 바탕으로 반도체 검사용 마이크로 핀 시장 세계 1위 기업으로 우뚝 설 것”이라고 했다.

김진원 기자

![포인트엔지니어링, '프로브 핀' 기술로 승부수…해외선 진작 러브콜 [인터뷰+]](https://img.hankyung.com/photo/202105/01.26303058.3.jpg)