현대차도 눈독…애물단지던 '폐배터리'로 농기계·스쿠터 굴린다 [현장+]

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

전기차배터리산업화센터 가보니

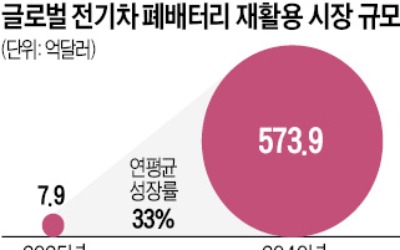

전기차 보급 가속화로 폐배터리 재사용·재활용에 대한 관심이 커지고 있다. 기술만 뒷받침되면 돈이 되는 사업 모델이기 때문. 증권가에선 글로벌 폐배터리 시장 규모가 연평균 33% 늘어 오는 2040년 68조원을 웃돌 것으로 내다봤다. 누적 규모는 230조원에 이를 것으로 전망된다. 현대차, 삼성SDI, LG에너지솔루션, SK온 등 대기업이 시장 선점에 나선 이유다.

전기차배터리산업화센터가 설립된 배경이다. 전기차배터리산업화센터는 폐배터리 수거부터 성능 진단, 등급 분류, 상태별 활용 분야 발굴이 '원스톱'으로 가능한 국내 최초 폐배터리 연구개발(R&D) 기지다. 이곳에선 폐배터리 관련 제도·기반 마련을 위한 다양한 연구·기술 지원이 이뤄진다. 제주시가 그 시작으로 낙점된 건 국내에서 전기차 보급률(6.35%)이 가장 높은 지역이라서다. 폐배터리 문제에 대비할 필요성도 그만큼 더 크다.

수거된 배터리는 성능 평가를 거친다. 이날 방문한 전기차배터리산업화센터에서도 배터리 팩과 모듈 성능 검사 작업이 한창이었다. 셀→모듈→팩으로 구성된 배터리는 팩·모듈 단위로 분리돼 각각 검증되는데 이 과정을 통해 재사용 여부가 결정된다. 초기 대비 성능이 70%를 웃돌면 팩 형태로, 50~60% 수준이라면 모듈 형태로 재사용된다. 이보다 낮은 성능의 배터리는 코발트, 리튬, 니켈 등의 물질 추출용으로 재활용된다.

검증이 완료된 배터리는 다양한 제품으로 재탄생한다. 에너지저장장치(ESS)가 대표적이다. ESS는 가로등, 전기 스쿠터, 농업용 차량 등에 두루 적용 가능하다. 전기차배터리산업화센터에 따르면 실증 완료된 제품은 전기차 충전 스테이션 연계형 제품, 가로등 연계형 제품 등 총 8건이다. 전기차배터리산업화센터 연구원은 "250개 폐배터리 중 수십개는 실증용으로 반출됐다"며 "올해는 100여개가 공공 부문용으로 나갈 예정"라고 설명했다.

하지만 이 같은 사업 모델이 상용화되기 위해선 풀어야 할 과제가 산더미다. 배터리 성능 평가에서 소요되는 시간만 배터리 1개당 최소 48시간이다. 차종마다 달리 설계된 배터리관리시스템(BMS)을 하나하나 파악해 재사용 제품에 맞게 새롭게 짜는 것도 문제다. 업계 관계자는 "제조사가 BMS 소프트웨어를 공유하면 시간과 비용 모두 단축된다. 하지만 제조사들이 기술 노출을 이유로 BMS 공개를 꺼리는 게 문제"라고 설명했다.

현재로선 '통합형 BMS' 개발이 대안으로 거론된다. 전기차배터리산업화센터는 사업비 약 1억원을 들여 제조사나 차종 관계없이 범용 가능한 BMS 개발에 착수했다. 정부는 제조사의 BMS 공개를 강제하는 제도적 측면의 지원을 검토하고 있다.

제주=신현아 한경닷컴 기자 sha0119@hankyung.com

![건설보다 투자에 꽂히더니 2년 만에 수익성 3배 뛴 건설사 [김은정의 클릭 부동산]](https://img.hankyung.com/photo/202204/AA.29464986.3.jpg)