삼성·하이닉스 '물관리' 잘하네

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

물에 진심인 반도체 투톱

제조 공정서 발생한 폐수 정화

삼성, 오산천 생태계 재생 앞장

하이닉스, 재이용 6만t 확대

제조 공정서 발생한 폐수 정화

삼성, 오산천 생태계 재생 앞장

하이닉스, 재이용 6만t 확대

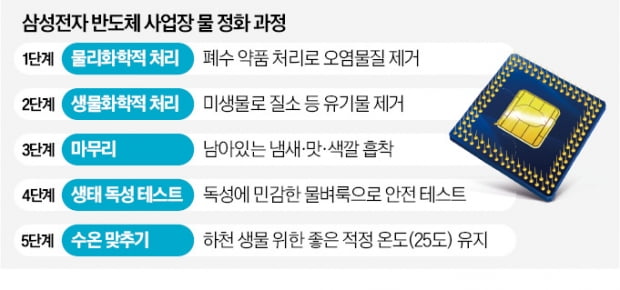

11일 업계에 따르면 삼성전자는 기흥 사업장에서 인근 오산천으로 매일 최대 5만t의 맑은 물을 내보낸다. 공업용수로 사용된 뒤 크게 5단계에 걸쳐 깨끗이 정화된 물이다. 오산천은 수량이 부족한 건천이라 야생동물이 살기 어려운 환경이었다. 하지만 2007년부터 기흥 사업장에서 깨끗한 방류수가 유입되면서는 하천의 수량이 늘고 수질도 개선됐다. 방류 전 오산천의 생화학적 산소 요구량은 3급수에 해당하는 5.2ppm 수준이었지만, 2019년엔 1.4ppm(2급수)까지 낮아졌다. 생태계가 활성화되며 2020년엔 멸종위기 1급이자 천연기념물 330호로 지정된 수달의 서식도 확인됐다.

반도체는 먼지 입자 하나만 내려앉아도 품질에 치명적인 결함이 생긴다. 물로 씻어내는 공정이 중요할 수밖에 없다. 웨이퍼를 깎은 뒤 나오는 부스러기, 반도체에 주입하고 남은 이온 등은 모두 미립자마저 제거된 ‘초순수’로 씻어낸다. 제조 과정에서 발생하는 유해물질과 가스를 제거하는 ‘스크러버’ 공정도 물을 쓴다, 지난해 기준 삼성전자 경기 기흥·화성 등 반도체 전 사업장에서 사용한 물만 하루 평균 31만t에 달한다. 반도체 기업들이 물 관리에 사활을 거는 이유다.

취수량을 줄이기 위해 이미 한 번 사용한 하수를 재활용하기도 한다. 삼성전자는 지난해 경기 수원·용인·화성·오산시 공공하수처리장의 방류수를 반도체 사업장에서 필요한 공업용수 수준으로 처리해 공급받기로 했다. 2030년엔 하수재이용수를 하루 40만t 이상 사용하겠다는 목표다. 2030년이면 반도체 설비가 늘어나 삼성전자에서 필요한 반도체 공업용수도 현재의 두 배로 증가할 전망이지만, 팔당호 등에서 가져오는 취수량은 확대하지 않겠다는 계획이다. 이런 노력을 인정받아 최근엔 ‘국제수자원관리동맹(AWS)’으로부터 최고 등급인 ‘플래티넘’ 인증을 획득했다.

SK하이닉스도 물에 진심이긴 마찬가지다. 이 회사는 물을 쓰지 않는 스크러버를 개발했다. 2021년엔 이천사업장에 폐수 재이용 시스템을 설치해 하루에 재이용할 수 있는 폐수 용량도 6만t까지 늘렸다. 용인반도체클러스터가 완성될 때를 대비해 지난해부턴 인근 안성천의 생태계 변화도 기록 중이다. 2030년까지 수자원 절감량 누적 6억t을 달성한다는 목표다.

최예린 기자 rambutan@hankyung.com