양천가방협동조합 '란트', 가방 장인이 뭉쳤다…"공동 브랜드로 승부수"

입력

수정

지면A19

이달의 으뜸중기제품

80~90년대 수출 好시절 가고

베트남·중국 등지로 떠나

45개 업체 '조합'으로 재기 도전

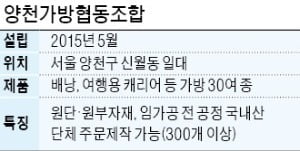

조규남 양천가방협동조합 이사장(사진)이 서울 양천구 신월동 일대 작은 가방공장 45개가 참여한 협동조합(조합원 183명)을 설립한 이유다. 2015년 설립된 조합은 ‘란트(LANTT)’라는 공동 브랜드로 30여 종류의 가방을 생산하고 있다. 공장별로 원단 재단부터 임가공 각 과정을 분업화해 100% 국내산 가방을 내놓는다.‘공동 브랜드’로 돌파구 모색

신월동 일대는 1960년대부터 가내수공업 형태의 가방공장이 밀집한 곳이었다. 1980~1990년대 아디다스 퓨마 쌤소나이트 등 글로벌 브랜드의 하청을 받아 수출하던 시절도 있었다. 그러다 1997년 외환위기를 맞고 대기업 등의 생산기지가 해외로 이전하면서 국내 생산 물량이 크게 줄기 시작했다.

그는 백화점이나 대형 유통매장에서 팔리는 가방 10개 중 8~9개는 베트남 중국 등 해외에서 만들어진다고 말했다. 국산과 비교해 최종 소비자가격은 큰 차이가 없지만 생산단가는 20~30% 이상 저렴해 판매자(유통업자) 입장에선 수입해 파는 것이 이득이라는 것이다. 국내 영세 가방제조업체는 저마다 한계 상황에 내몰렸다. 공동 생산 및 마케팅을 통해 단일 브랜드로 생존의 돌파구를 모색하게 된 배경이다.

조 이사장은 “생산 과정을 효율화하고 판매 마진도 10% 안팎으로 낮춰 가격 경쟁력을 극대화했다”며 “국산 원단과 임가공 품질은 여전히 중국·베트남산보다 우수하다”고 강조했다.2015년 ‘도시형 소공인 지원에 관한 특별법’이 시행되면서 가방과 봉제, 구두 등 고시된 영세제조사업장에 대한 지원책이 생긴 것도 큰 힘이 됐다.

고품질 아이디어 가방 출시

조 이사장은 가방 제조에선 여전히 수작업 의존도가 높다고 했다. 그는 “등판 멜빵 등 30~100개 이상의 조각을 퍼즐처럼 사람 손으로 일일이 맞춰가며 제작해야 한다”며 “컴퓨터 봉제 미싱이 있긴 하지만 완벽하게 기계로 찍어낼 수 없는 게 가방”이라고 설명했다.양천가방협동조합은 ‘란트’ 브랜드로 백팩(배낭), 여행용 캐리어, 에코백(천으로 제작한 가방), 토트백(어깨나 손에 거는 여성용 핸드백), 지갑류 등 30여 종류의 가방을 내놓고 있다. 지난해 조합은 여행가방 디자인 공모전을 열기도 했다. 평소엔 백팩으로 사용하지만 바퀴 달린 거치대에 올리면 여행용 캐리어로 변신하는 가방이 입상작으로 뽑혔다.

배낭을 접으면 작은 손가방이 되고 다시 펼치면 배낭이 되는 상품도 있다. 이들은 홈페이지와 온라인 매장, 창동 하나로마트 등에서 판매된다. 조합은 주문자상표부착생산(OEM) 및 제조업자개발생산(ODM) 방식의 외주 물량 납품을 비롯해 공공기관과 기업의 판촉물 제작 등으로 판로를 넓혀가고 있다.

조 이사장은 “축적된 국내 가방 제조 기술이 사라지지 않도록 내수용 가방 일부라도 국내에서 생산할 수 있게 촉진하는 정책이 생겼으면 좋겠다”고 말했다. 이어 “가방 생산 전 공정이 모여서 일할 수 있도록 협동조합 공동작업장을 운영하는 것이 목표”라고 덧붙였다.문혜정 기자 selenmoon@hankyung.com

‘이달의 으뜸중기 제품’은 이메일(thebest@hankyung.com)로 신청받습니다. 한국경제신문 홈페이지(event.hankyung.com)를 참조하세요.