40년 베테랑 기술 'AI 고로'에 녹이니…포스코 불량률 60% 줄었다

입력

수정

지면A4

세계는 지금 DX 혁명

(2) 중후장대 산업도 'DX 날개' 달았다

포스코 스마트제철소의 위력

고로에 철광석 넣을 타이밍 등

베테랑 근로자 경험·感 디지털화

AI 학습 통해 정밀도 높여

현대重 스마트조선소도 질주

여의도 면적 두 배 넘는 조선소

3D로 컴퓨터에 구현해 업무 효율↑

2030년 생산성 30% 향상 목표

'바다 위 테슬라' 자율운항 선박

디지털 트윈 활용해 상용화 속도

AI가 스스로 만든 철강

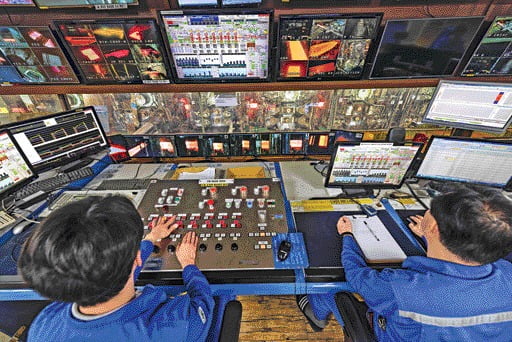

포스코가 제철소에 디지털 기술을 본격 적용한 것은 2016년부터다. 당시만 하더라도 포스코가 전 세계에서 벤치마킹할 수 있는 스마트공장을 찾는 건 사실상 불가능했다. 포스코 직원들이 세계 최초로 디지털 트윈이 100% 구축된 독일 지멘스 암베르크 공장도 방문했지만 남이 간 길을 따라가는 것만으로는 한계가 있다고 봤다. 전기·전자부품 생산라인과 달리 제철소는 1500도가 넘는 고온과 고압의 작업이 이뤄지는 데다 센서 부착을 통한 실시간 데이터 확보에도 어려움이 컸기 때문이다.

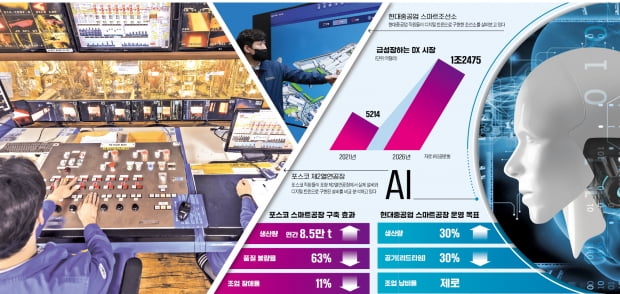

해법은 40여 년간 쌓인 베테랑 현장 근로자들의 경험과 감(感)이었다. 철광석을 고로에 넣어야 할 타이밍과 풍량, 풍압 및 원료 추가 주입량 등의 데이터가 모두 현장 근로자들의 머릿속에 있었다. 포스코는 현장 근로자들의 주관적인 데이터를 객관적인 디지털 정보로 변환하는 데 주력했다. 하루 수천만 개씩 쌓인 데이터를 토대로 AI는 자체 학습을 통해 정밀도를 높였다. 포스코에 따르면 스마트제철소 구축을 통해 지난해 조업 장애율을 2017년 대비 11% 줄이는 데 성공했다. 같은 기간 품질 불량률은 63% 감소했다. 특히 AI 스마트고로를 구축한 결과 하루 생산량은 기존 대비 240t 증가했다. 연간 중형 승용차를 8만5000대 추가 생산할 수 있는 규모다.포스코의 스마트공장 구축은 현재진행형이다. 조수정 포스코 스마트팩토리기획그룹 팀장은 “포항과 광양 모든 공장에 100% 디지털 트윈을 구축하기까지는 시간이 더 소요될 것”이라고 말했다. 포스코는 디지털 트윈을 생산성과 품질 향상뿐 아니라 근로자 안전을 확보하는 데 적극 활용하고 있다. 지난해 포항 파이넥스3공장에 시범 구축한 스마트 안전 시스템이 대표적이다. 이 공장에선 디지털 트윈을 통해 근로자들이 어느 구역에서 근무하고 있는지 3D 화면으로 실시간 파악이 가능한 시스템을 구축하고 있다. 일선 현장의 ‘휴먼 에러’까지 디지털 트윈을 통해 줄이겠다는 계획이다.

3D로 구현된 스마트조선소

철강과 함께 대표 장치산업인 조선소도 디지털 트윈을 앞세운 스마트조선소 구축에 주력하고 있다. 여의도 면적의 두 배가 넘는 조선소를 3D로 컴퓨터에 구현하는 ‘눈에 보이는 조선소’가 최종 목표다. 조선산업도 철강과 마찬가지로 베테랑 현장 근로자의 경험에 공정의 상당 부분을 의존하고 있다.현대중공업그룹은 선박 설계부터 생산까지 모든 공정을 실시간으로 연결, 작업 관리를 효율적으로 개선하는 ‘FOS 프로젝트’에 착수했다. 2030년까지 울산조선소를 디지털 트윈이 100% 구현된 스마트조선소로 전환하는 사업이다. 이렇게 되면 실시간 건조 현황과 크레인, 지게차를 비롯한 동력 장비까지 모니터링이 가능하다. 모든 공정 단계에서 시뮬레이션을 통해 불필요한 공정 지연과 재고를 줄일 뿐 아니라 사람 개입이 최소화되면서 안전도 강화할 수 있다. 현대중공업은 이를 통해 생산성 30% 향상, 공기(리드타임) 30% 단축 등의 구체적인 목표도 제시했다.국내 조선사들은 ‘바다 위 테슬라’로 불리는 자율운항 선박 상용화에도 디지털 트윈을 적극 활용하고 있다. 실제와 똑같은 해상 환경에서 출항부터 항해, 고속운항, 접안 등 선박의 운항 시나리오를 구현할 수 있다는 설명이다.

포항=강경민 기자 kkm1026@hankyung.com