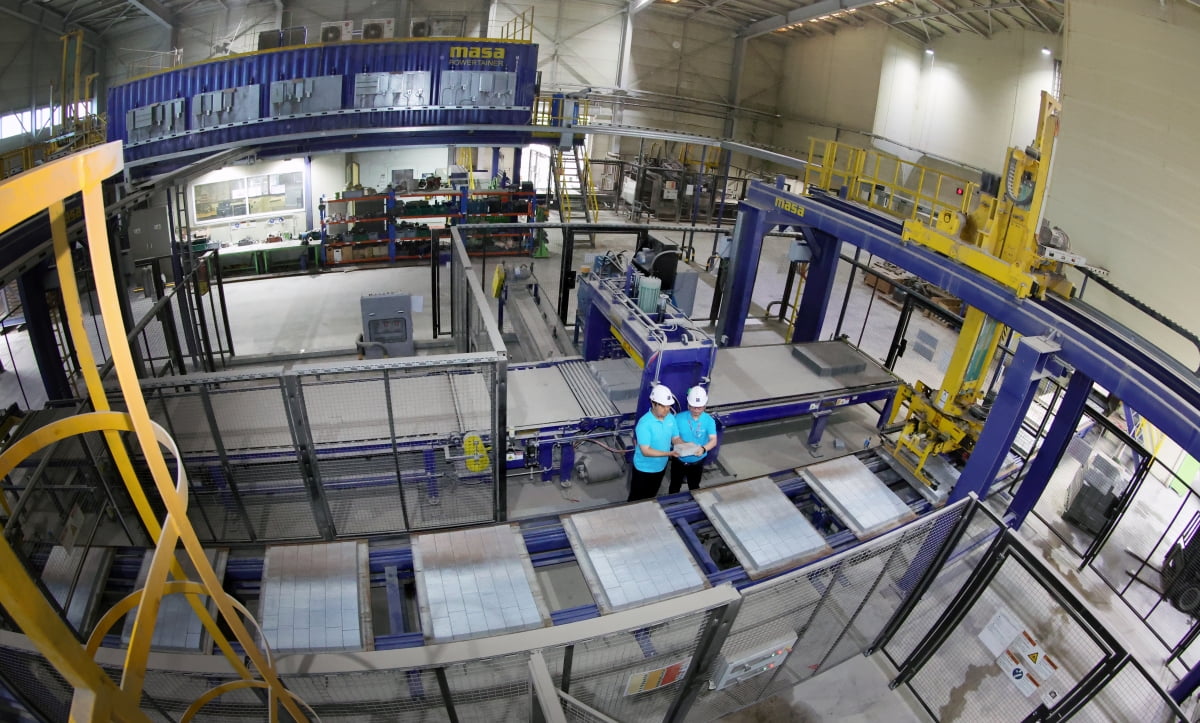

"1200평 보도블럭 공장…2명이서 거뜬히 돌아가죠"

입력

수정

박문석 데코페이브 대표 인터뷰

DX 도입해 공정 혁신 이뤄

관공서·대기업 건설사 등 납품

박문석 데코페이브 대표는 22일 “디지털 트윈을 적용한 기기만으로 재료 배합부터 보도블록의 모양 제작, 양생 등의 과정을 사람 없이 해낼 수 있다”며 “내년에는 기존의 단양 제1공장에도 DX를 도입해 효율성을 높여나갈 예정”이라고 밝혔다.

DX 활용한 100% 자동화 공정

데코페이브가 DX를 실현하기 위해 도입한 디지털 트윈은 현실 세계를 가상 공간에 그대로 재현하는 기술이다. 기기마다 달린 수백여 개의 센서가 현실과 가상 공간을 일대일로 매칭하도록 돕는다. 근로자는 관리실에서 이 기술로 구현된 가상 공간에서 기기들이 정상적으로 작동하는지를 확인한다.

인력이 줄어도 공장의 생산성은 늘었다는 게 박 대표의 설명이다. 그는 “제3공장은 기기를 활용해 습도와 원료 상태 등을 고려해 시멘트를 최적의 상태로 배합할 수 있다”며 “기존 공정과 비교해 품질이 20~30% 뛰어난 제품을 생산할 수 있는 이유”라고 말했다.안전사고를 줄이기 위한 공정 시스템도 DX를 활용한 혁신 사례다. 보이지 않는 레이저 센서는 사람이 기기에 접근하면 즉각적으로 반응해 생산 라인을 멈춰 세운다.

박 대표는 “중대재해처벌법 등 한국의 제한적인 경영 환경을 고려해 안전을 최우선하겠다는 취지“라며 “100% 자동화 공정에서 안전사고가 발생할 확률은 극히 드물다”고 강조했다.

기능성 보도블록으로 매출 늘려

공기정화블록은 데코페이브가 자체 개발한 광촉매 소재를 적용해 미세먼지의 주범인 대기 중 질소산화물(NOx)을 표면에 흡착한다. 이후 비가 내릴 때 질소산화물이 빗물에 씻겨 나가며 공기를 정화한다. 축구장 1개 넓이 규모의 보도블록으로 질소산화물을 시간당 27g을 분해할 수 있다.

또 다른 제품인 투수코아블록은 물을 보도블록 아래로 흘려보내 홍수나 태풍 등의 자연재해에서 하수도의 부하를 줄여주는 기능을 한다. 이 블록은 서울 잠실 롯데타워를 비롯해 동작 현충원, 과천 서울대공원 등에서 쓰였다.박 대표는 “300가지에 달하는 제품을 앞세워 관공서와 대기업 건설업체 등으로 납품처를 늘려갔다”며 “올 하반기에도 신제품을 출시하며 매출을 끌어올릴 계획”이라고 설명했다.

데코페이브의 지난해 매출은 135억 원이다. 첫 매출 40억 원이 나기 시작한 2013년과 비교해 약 3.3배 올랐다. 박 대표는 ”이미 독일이나 일본 등 전 세계 제조업체들은 저출산·고령화에 대응하기 위한 방안으로 DX를 도입하고 있다”며 “국내 제조업들이 살아남으려면 DX 도입은 선택이 아닌 필수”라고 강조했다.

원종환 기자 won0403@hankyung.com

임대철 기자 playlim@hankyung.com